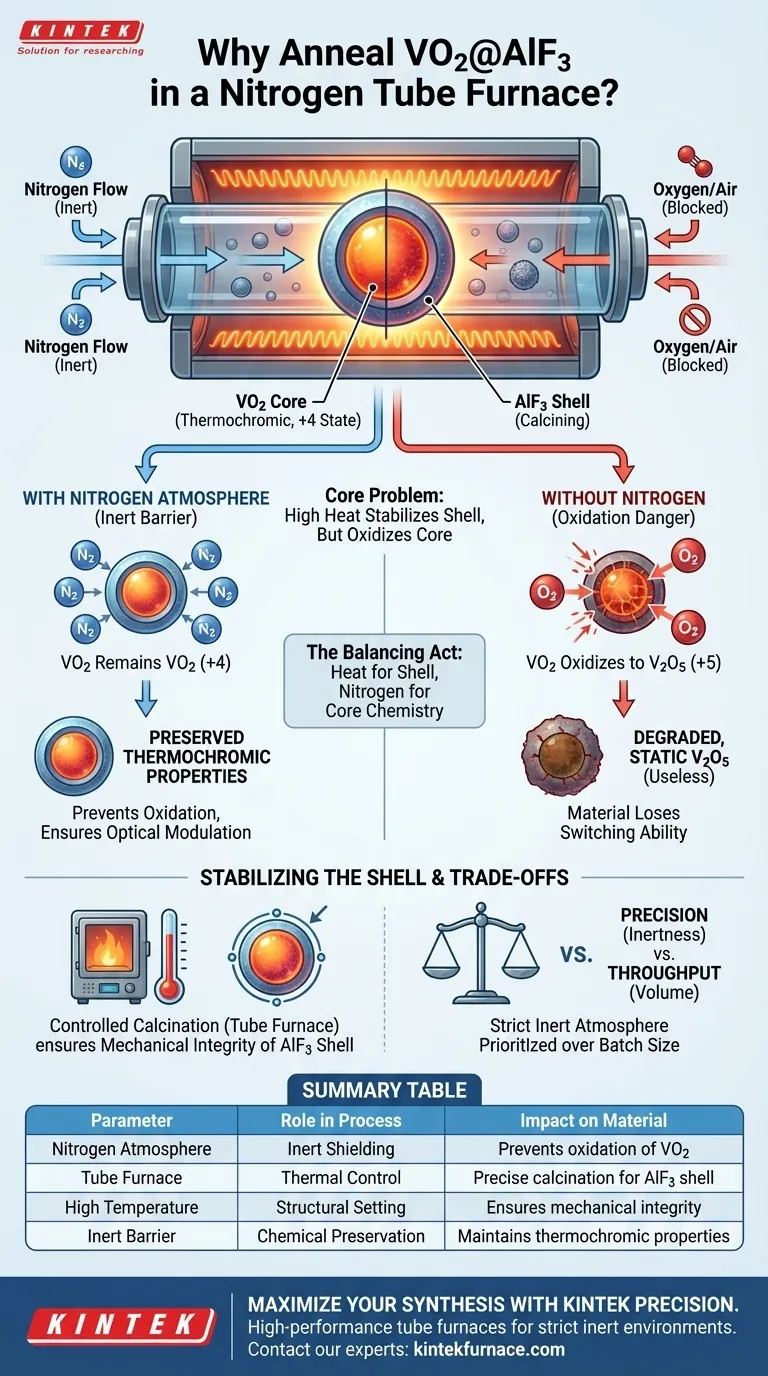

O recozimento em um forno tubular com atmosfera de nitrogênio é fundamental para estabilizar o revestimento protetor do material sem comprometer seu núcleo ativo. Este processo utiliza controle preciso de alta temperatura para calcinar a casca de fluoreto de alumínio ($AlF_3$), enquanto o ambiente inerte de nitrogênio impede estritamente que o núcleo de dióxido de vanádio ($VO_2$) oxide para estados químicos indesejados.

Ponto Principal: Esta configuração específica de recozimento resolve uma contradição fundamental: aplica o calor necessário para estabilizar a casca externa, ao mesmo tempo em que protege o núcleo interno do oxigênio para preservar suas capacidades termocrômicas.

Protegendo a Química do Núcleo

O principal desafio na preparação do pó de $VO_2@AlF_3$ é que o núcleo ativo é altamente sensível ao oxigênio nas temperaturas necessárias para a síntese.

O Perigo da Oxidação

Em altas temperaturas, o vanádio é propenso a mudar seu estado de oxidação. Sem uma atmosfera protetora, o estado de oxidação +4 do vanádio no núcleo de $VO_2$ oxidará para o estado +5.

Prevenindo Mudanças de Fase Indesejadas

Esta reação de oxidação converte o desejável dióxido de vanádio ($VO_2$) em pentóxido de vanádio ($V_2O_5$). O nitrogênio atua como uma barreira inerte, deslocando o oxigênio e bloqueando efetivamente essa reação química.

Preservando Propriedades Críticas

A utilidade deste material depende inteiramente das propriedades específicas do núcleo de $VO_2$. Se ele oxidar para $V_2O_5$, o material perde suas propriedades de transição de fase termocrômica. O nitrogênio garante que o material retenha sua capacidade de modular sinais ópticos.

Estabilizando a Casca Externa

Enquanto o nitrogênio protege o núcleo, o forno tubular fornece o ambiente térmico necessário para finalizar a estrutura composta.

Calcinação Controlada

A camada de revestimento de $AlF_3$ requer calcinação para se tornar estável. O forno tubular permite um ambiente de alta temperatura precisamente controlado para facilitar este processo.

Garantindo Durabilidade

Ao submeter o pó a este tratamento térmico específico, a camada de revestimento é devidamente fixada. Essa estabilização é essencial para a integridade mecânica da estrutura núcleo-casca.

Compreendendo os Compromissos

O processo requer um equilíbrio rigoroso entre os requisitos térmicos e o isolamento químico.

A Consequência de Vazamentos de Atmosfera

Se a atmosfera de nitrogênio for comprometida, mesmo que ligeiramente, o calor elevado acelerará a oxidação. Isso resulta em um material que é estruturalmente sólido (a casca é calcinada), mas funcionalmente inútil (o núcleo está degradado).

Precisão vs. Rendimento

O uso de um forno tubular permite alta precisão, mas geralmente processa lotes menores em comparação com fornos industriais. Esse compromisso é necessário porque a manutenção de uma atmosfera estritamente inerte é priorizada sobre o volume para garantir a sobrevivência da fase $VO_2$.

Fazendo a Escolha Certa para o Seu Objetivo

Para garantir o sucesso da sua preparação de $VO_2@AlF_3$, priorize os parâmetros abaixo com base em seus objetivos específicos.

- Se o seu foco principal é o Desempenho Óptico: Garanta que o fluxo de nitrogênio seja contínuo e a vedação seja perfeita para evitar a formação de $V_2O_5$ estático e sem comutação.

- Se o seu foco principal é a Estabilidade Estrutural: Cumpra rigorosamente as temperaturas de calcinação necessárias para estabilizar completamente a casca de $AlF_3$ contra o desgaste ambiental.

O sucesso nesta síntese depende do uso de calor para construir a casca, enquanto o uso de nitrogênio para congelar a química do núcleo.

Tabela Resumo:

| Parâmetro | Papel no Processo | Impacto no Material |

|---|---|---|

| Atmosfera de Nitrogênio | Blindagem Inerte | Previne a oxidação de $VO_2$ (+4) para $V_2O_5$ (+5) |

| Forno Tubular | Controle Térmico | Fornece calcinação precisa para a casca de $AlF_3$ |

| Alta Temperatura | Fixação Estrutural | Garante a integridade mecânica e durabilidade do revestimento |

| Barreira Inerte | Preservação Química | Mantém as propriedades de transição de fase termocrômica |

Maximize a Síntese do Seu Material com a Precisão KINTEK

Não deixe a oxidação comprometer sua pesquisa de núcleo-casca. A KINTEK fornece sistemas de fornos tubulares e a vácuo de alto desempenho, projetados especificamente para manter os ambientes inertes rigorosos necessários para transições químicas sensíveis. Apoiados por P&D e fabricação especializados, oferecemos soluções personalizadas de alta temperatura — incluindo sistemas Tubulares, Mufla, Rotativos e CVD — para garantir que suas partículas de $VO_2$ retenham suas propriedades termocrômicas críticas.

Pronto para obter resultados perfeitos de recozimento? Entre em contato com nossos especialistas técnicos hoje mesmo para encontrar o forno ideal para seus requisitos exclusivos de laboratório!

Guia Visual

Referências

- Lingfeng Jiang, Li Zhao. Chemical Deposition Method for Preparing VO2@AlF3 Core–Shell-Structured Nanospheres for Smart Temperature-Control Coating. DOI: 10.3390/coatings15091045

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Quais são as vantagens de usar perfis de alumínio industrial para fornos tubulares? Alcance Eficiência Modular de Laboratório

- Qual é a função de um forno tubular elétrico no processo de recuperação de fibra de carbono? Mestre Reciclagem de CFRP

- Por que um tubo de quartzo selado a vácuo é necessário para cristais de InP de 4,5 polegadas? Garante Estabilidade e Pureza

- Quais são as principais características de um forno tubular de quartzo? Descubra a precisão de alta temperatura para o seu laboratório

- Qual é a função principal de um forno tubular de alta temperatura na pirólise por spray assistida por aerossol? | KINTEK

- Como um forno tubular de zona de dupla temperatura facilita a preparação de materiais compósitos como ReO3–Cu2Te?

- Por que o fluxo contínuo de argônio de alta pureza é essencial durante o recozimento do óxido de grafite em um forno tubular?

- Qual o papel de um Forno Tubular na desoleificação de catalisadores HDS? Desbloqueie a Recuperação Eficiente de Pirólise