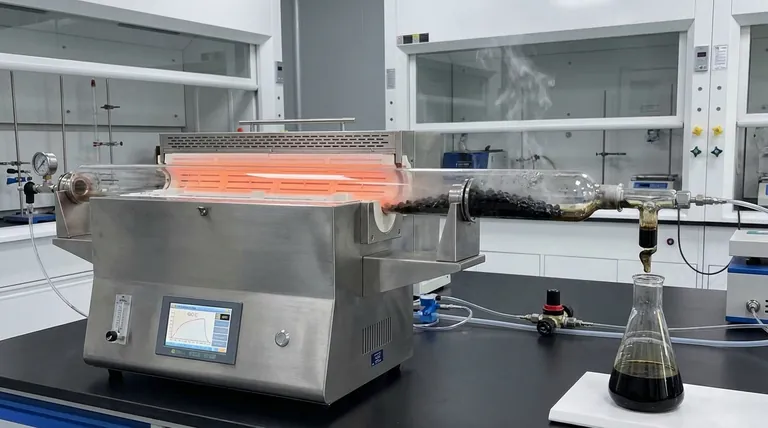

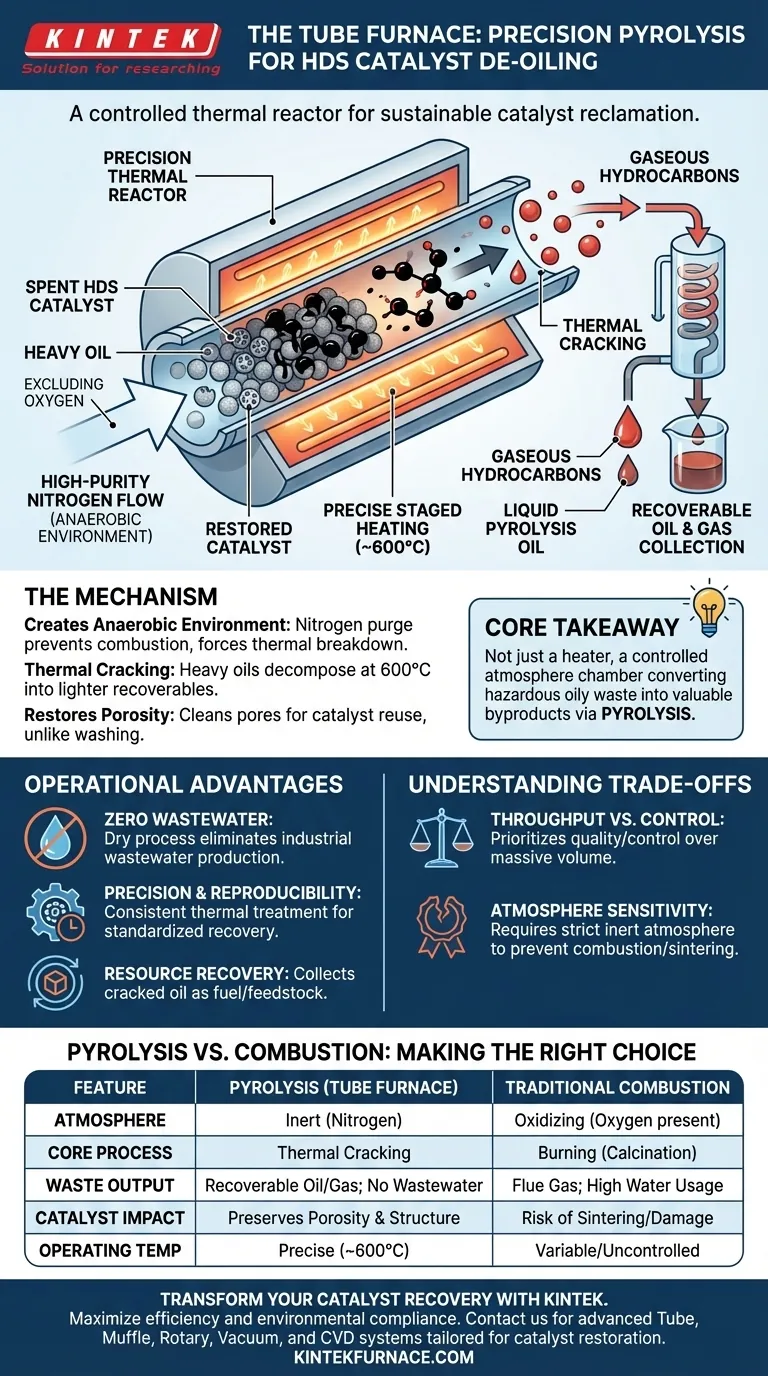

O Forno Tubular atua como um reator térmico de precisão que cria as condições anaeróbicas específicas necessárias para recuperar catalisadores gastos. Ao utilizar nitrogênio de alta pureza para excluir o oxigênio e manter temperaturas em torno de 600°C, ele força os contaminantes de óleo pesado presos dentro do catalisador a se decomporem termicamente em hidrocarbonetos mais leves, limpando efetivamente o material sem o ônus ambiental das águas residuais.

Ponto Principal: O Forno Tubular não é apenas um aquecedor; é uma câmara de atmosfera controlada que substitui a combustão pela pirólise. Isso transforma resíduos oleosos perigosos em subprodutos recuperáveis (gás e óleo líquido) enquanto restaura a estrutura porosa do catalisador para reutilização.

O Mecanismo de Desoleificação por Pirólise

A função principal do Forno Tubular nesta aplicação é facilitar o craqueamento térmico sob rigorosos controles atmosféricos. Este processo remove contaminantes que a lavagem mecânica não consegue alcançar.

Criação de um Ambiente Anaeróbico

O forno utiliza um fluxo de nitrogênio de alta pureza para purgar o oxigênio da câmara. Esta é a diferença crítica entre queimar (combustão) e craquear (pirólise).

Ao remover o oxigênio, o forno impede que o óleo pegue fogo, o que danificaria a estrutura do catalisador e produziria emissões descontroladas. Em vez disso, o ambiente força as ligações químicas do óleo a se quebrarem apenas devido ao calor.

Craqueamento Térmico de Óleos Pesados

O forno emprega aquecimento escalonado preciso para atingir e manter uma temperatura alvo, tipicamente em torno de 600°C.

Nesta temperatura, as moléculas de óleo pesadas e viscosas que obstruem o catalisador não podem sobreviver. Elas craqueiam termicamente (se quebram) em moléculas menores e mais leves. Estas se convertem em hidrocarbonetos gasosos e óleo de pirólise líquido, que vaporizam e saem do material.

Restauração da Porosidade do Catalisador

O objetivo final deste tratamento térmico é a restauração física do catalisador.

Catalisadores gastos de hidrodessulfurização (HDS) perdem eficácia porque seus poros – os pequenos túneis onde ocorrem as reações – estão obstruídos com óleo residual. O forno tubular efetivamente esvazia esses poros, recuperando a área superficial necessária para que o catalisador funcione novamente.

Vantagens Operacionais do Forno Tubular

Além da química básica, o forno tubular oferece benefícios operacionais específicos que o tornam superior à calcinação em ar aberto para esta tarefa específica.

Geração Zero de Águas Residuais

Uma das vantagens mais significativas é a conformidade ambiental. Ao contrário dos métodos de lavagem química, o processo de pirólise em um forno tubular é uma técnica seca.

Como o óleo é convertido em gás e óleo líquido coletável, em vez de ser lavado com água, o processo elimina a produção de águas residuais industriais, simplificando o gerenciamento de resíduos a jusante.

Precisão e Reprodutibilidade

Forno tubulares são projetados para alta estabilidade térmica e controle preciso da atmosfera.

Seja lidando com sais residuais ou catalisadores HDS, a capacidade de regular estritamente as taxas de aquecimento e os tempos de permanência garante que cada lote passe exatamente pelo mesmo estresse térmico. Essa consistência é vital para taxas de recuperação padronizadas e para garantir que o substrato do catalisador não seja superaquecido ou danificado.

Compreendendo as Compensações

Embora o forno tubular seja altamente eficaz para desoleificação, você deve considerar as limitações operacionais inerentes à tecnologia.

Vazão vs. Controle

Forno tubulares priorizam o controle ambiental sobre o volume massivo.

Eles são tipicamente sistemas em batelada ou de fluxo contínuo com área transversal limitada. Embora forneçam controle de qualidade superior para o processo de desoleificação, eles podem ter menor vazão em comparação com fornos rotativos de grande escala ou incineradores industriais usados para materiais menos sensíveis.

Sensibilidade à Atmosfera

O sucesso do processo depende inteiramente da integridade da atmosfera inerte.

Se o fluxo de nitrogênio for interrompido ou uma vedação falhar, o oxigênio entrará na câmara a 600°C. Isso mudará instantaneamente o processo de pirólise controlada para combustão descontrolada, potencialmente sinterizando o catalisador e destruindo seus sítios ativos.

Fazendo a Escolha Certa para Seu Objetivo

A decisão de usar um forno tubular para recuperação de catalisadores HDS depende de suas prioridades operacionais específicas.

- Se seu foco principal é Conformidade Ambiental: O forno tubular é a escolha ideal porque elimina a geração de águas residuais e permite a captura de compostos orgânicos voláteis.

- Se seu foco principal é Longevidade do Catalisador: O controle preciso de temperatura evita choque térmico e sinterização, garantindo que a estrutura de poros do catalisador permaneça intacta para uso futuro.

- Se seu foco principal é Recuperação de Recursos: O processo anaeróbico permite coletar o óleo de pirólise líquido craqueado como fonte de combustível ou matéria-prima química, em vez de queimá-lo como resíduo.

Ao alavancar a atmosfera controlada de um forno tubular, você transforma um problema de descarte de resíduos em uma oportunidade de recuperação de recursos.

Tabela Resumo:

| Característica | Pirólise em Forno Tubular | Combustão Tradicional |

|---|---|---|

| Atmosfera | Inerte (Nitrogênio de Alta Pureza) | Oxidante (Oxigênio presente) |

| Processo Principal | Craqueamento Térmico | Queima (Calcinação) |

| Saída de Resíduos | Óleo/Gás Recuperável; Sem Águas Residuais | Gás de Combustão; Alto Uso de Água |

| Impacto no Catalisador | Preserva a Porosidade e Estrutura | Risco de Sinterização/Dano |

| Temp. de Operação | Precisa (Aprox. 600°C) | Frequentemente Variável/Descontrolada |

Transforme Seu Processo de Recuperação de Catalisadores Hoje

Maximize a eficiência do seu laboratório e a conformidade ambiental com as soluções térmicas avançadas da KINTEK. Apoiados por P&D especializado e fabricação de precisão, fornecemos sistemas de Forno Tubular, Mufla, Rotativo, a Vácuo e CVD de alto desempenho, adaptados especificamente para restauração de catalisadores e aplicações de pirólise.

Se você precisa de taxas de aquecimento personalizáveis para catalisadores HDS sensíveis ou controle atmosférico robusto para eliminar águas residuais industriais, nossos especialistas estão prontos para projetar um sistema para suas necessidades exclusivas.

Pronto para atualizar seu processamento térmico? Entre em contato hoje para obter um orçamento!

Guia Visual

Referências

- Hong Xin, Ganfeng Tu. Recovering Attached Crude Oil from Hydrodesulfurization Spent Catalysts. DOI: 10.3390/recycling10010010

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- Forno tubular vertical de quartzo para laboratório Forno tubular

As pessoas também perguntam

- Como o controle programado de fornos tubulares de alta temperatura influencia o carbono poroso? Insights de especialistas sobre geometria de poros

- Quais são as vantagens de usar um forno tubular para amostras de pequeno volume ou operações de baixo rendimento? Alcance Precisão e Controle em Seu Laboratório

- Como a ativação secundária por pirólise em um forno tubular a 800 °C contribui para a estrutura de poros do APC?

- Quais são as principais aplicações de um forno de tubo de queda? Desbloqueie Insights em Pesquisa de Energia e Materiais

- Que precauções de segurança devem ser seguidas ao operar um forno tubular de múltiplas zonas? Garanta operações de laboratório seguras e eficientes

- Qual o papel da integração de uma balança eletrônica e um forno tubular em experimentos de redução de hidrogênio?

- Qual é o propósito principal do uso de um Forno de Tubo de Quartzo para recozimento de MoS2? Desbloquear Alto Desempenho Elétrico

- Qual é a função principal de um forno tubular de zona única para MoS2? Otimizar a sulfetação com controle térmico preciso