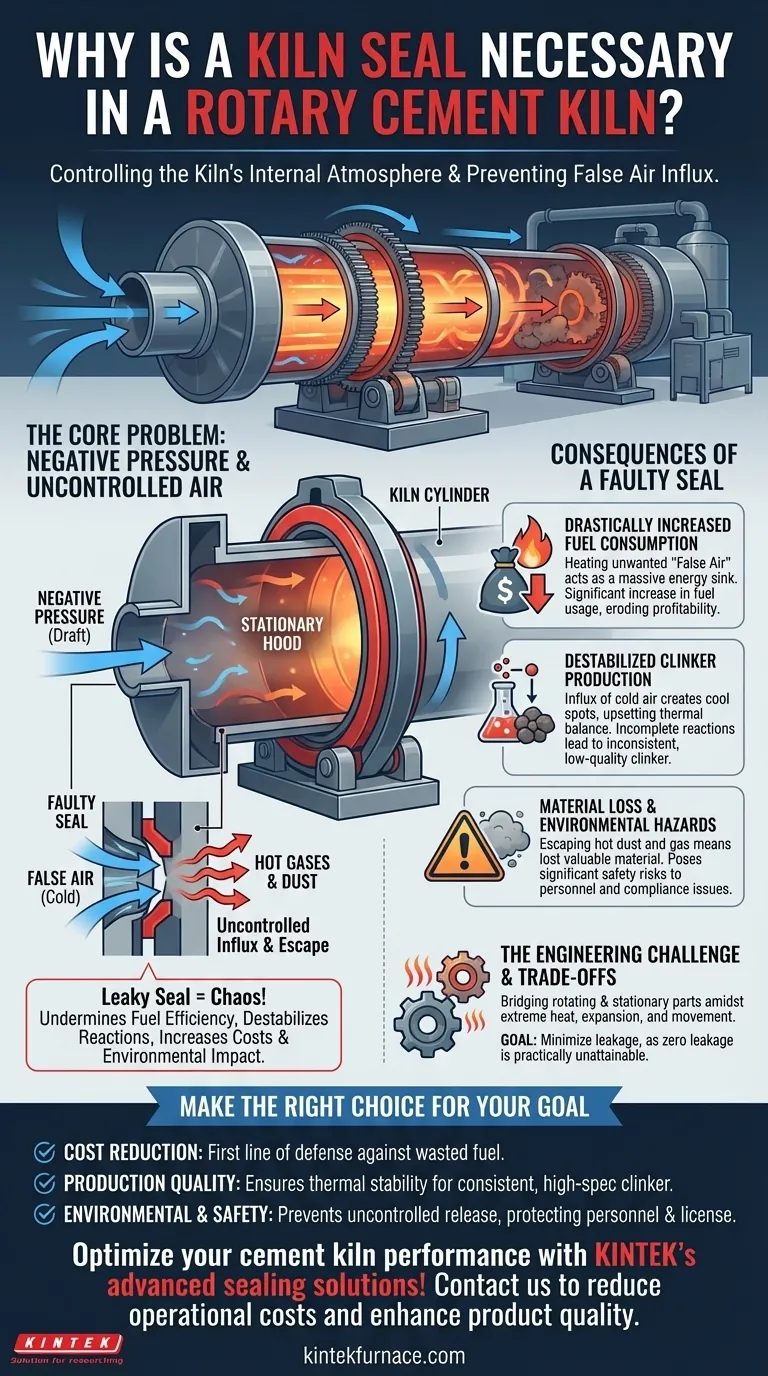

Em resumo, uma vedação de forno rotativo é essencial para controlar a atmosfera interna do forno. Ela cria uma barreira entre o cilindro rotativo do forno e os componentes estacionários, como as capotas de entrada e saída. Como o forno opera sob pressão negativa, esta vedação impede que ar frio não controlado vaze para o sistema e impede a fuga de gases quentes e matérias-primas.

Uma vedação de forno com vazamento introduz o caos em um processo altamente controlado. Essa entrada descontrolada de "ar falso" prejudica diretamente a eficiência do combustível, desestabiliza as reações químicas que produzem o clínquer e aumenta tanto o custo operacional quanto o impacto ambiental.

O Problema Central: Pressão Negativa e Ar Não Controlado

Um forno rotativo de cimento é muito mais do que um simples tubo giratório; é um dispositivo de combustão, trocador de calor e reator químico finamente ajustados. A vedação do forno é o componente que protege a integridade de todo esse sistema.

Por Que o Ambiente do Forno Precisa Ser Vedado

O sistema do forno é projetado para operar sob uma leve pressão negativa. Este tirante é necessário para puxar os gases de combustão quentes através do forno e da torre de pré-aquecimento, garantindo uma transferência de calor eficiente para a matéria-prima. Este fluxo de ar controlado é um aspecto fundamental do projeto do forno.

Uma vedação defeituosa ou ausente quebra esse controle. Ela cria um caminho aberto para que o "ar falso" — ar frio ambiente — seja sugado diretamente para as partes mais quentes do sistema, contornando as zonas adequadas de combustão e troca de calor.

A Consequência de um Vazamento de Ar

Quando o ar frio entra no sistema, ele não contribui para a combustão, mas ainda precisa ser aquecido às temperaturas extremas do processo exigidas para a clínquerização (frequentemente excedendo 1450°C). Isso atua como um enorme dissipador de energia, forçando o sistema a queimar mais combustível apenas para compensar.

Como uma Vedação Defeituosa Prejudica o Desempenho do Forno

O impacto de uma vedação ruim não é insignificante; ele se espalha por todos os aspectos da operação do forno, transformando um processo eficiente em um processo desperdiçador e instável.

Consumo de Combustível Drasticamente Aumentado

Este é o impacto mais imediato e custoso. A energia desperdiçada no aquecimento do ar frio indesejado pode ser enorme. Um vazamento significativo pode aumentar o consumo de combustível em uma margem substancial, corroendo diretamente a lucratividade da planta. Isso anula os ganhos de eficiência de sistemas projetados para reciclar ar quente do resfriador de clínquer.

Produção de Clínquer Desestabilizada

A formação de clínquer de cimento é uma reação química precisa que exige um perfil térmico estável e de alta temperatura. A entrada de ar frio pode criar pontos frios, perturbando o delicado equilíbrio de temperatura. Isso leva a reações químicas incompletas, resultando em clínquer de menor qualidade e inconsistente que pode não atender às especificações.

Perda de Material e Riscos Ambientais

Uma vedação funciona nos dois sentidos. Enquanto impede a entrada de ar frio, ela também impede a saída de poeira quente e gás. Um vazamento na saída do forno pode levar a uma perda contínua de material valioso e parcialmente processado. Além disso, essa poeira quente que escapa representa um risco significativo de segurança para o pessoal e um risco de conformidade ambiental.

Compreendendo as Compensações: O Desafio de Vedação de um Sistema Rotativo

Vedar um forno rotativo é um desafio de engenharia significativo, razão pela qual o desempenho da vedação é um foco constante na manutenção da planta.

O Dilema Mecânico

A vedação deve preencher a lacuna entre a carcaça maciça e rotativa do forno e a capota estacionária. Ela deve permanecer eficaz apesar do calor extremo, da expansão e contração térmica da carcaça do forno e dos inevitáveis pequenos desalinhamentos e movimentos do corpo rotativo.

Nenhuma Vedação é Perfeita

Existem vários projetos de vedação, desde simples vedações labirínticas até sistemas mais complexos acionados por grafite ou mola. No entanto, nenhuma vedação cria uma barreira verdadeiramente perfeita e hermética. O objetivo é sempre minimizar o vazamento para um nível gerenciável e aceitável, pois vazamento zero é praticamente inatingível em um ambiente tão hostil e dinâmico.

Fazendo a Escolha Certa para Seu Objetivo

Ver a vedação do forno como um item de manutenção simples é um erro. Deve ser vista como uma alavanca primária para controlar as funções centrais da planta.

- Se seu foco principal é a redução de custos: Uma vedação de alto desempenho é sua primeira linha de defesa contra o desperdício de combustível, que é um custo operacional primário em qualquer cimenteira.

- Se seu foco principal é a qualidade da produção: Uma vedação eficaz fornece a estabilidade térmica necessária para produzir clínquer consistente e de alta qualidade, reduzindo o risco de produto fora de especificação.

- Se seu foco principal é a conformidade ambiental e segurança: Uma vedação que funciona corretamente impede a liberação descontrolada de poeira quente e gases, protegendo o pessoal, o meio ambiente e a licença de operação da planta.

Em última análise, a vedação do forno não é apenas um componente; é um facilitador crítico de um processo de fabricação de cimento seguro, eficiente e lucrativo.

Tabela de Resumo:

| Área de Impacto | Consequência de Vedação Defeituosa | Benefício de Vedação Eficaz |

|---|---|---|

| Eficiência de Combustível | Aumento do consumo devido a ar falso | Redução dos custos de combustível e desperdício de energia |

| Qualidade da Produção | Formação instável de clínquer e menor qualidade | Produção de clínquer consistente e de alta especificação |

| Ambiental e Segurança | Perda de material e riscos de emissão | Melhor conformidade e segurança do pessoal |

| Custo Operacional | Maior manutenção e tempo de inatividade | Aumento da lucratividade e confiabilidade |

Otimize o desempenho do seu forno de cimento com as soluções avançadas de vedação da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos sistemas de fornos de alta temperatura, como Fornos Rotativos, adaptados para cimenteiras. Nossas capacidades de personalização profunda garantem uma vedação precisa para minimizar vazamentos de ar, aumentar a eficiência do combustível e estabilizar a produção de clínquer. Entre em contato conosco hoje para discutir como nossas soluções podem reduzir seus custos operacionais e melhorar a qualidade do produto!

Guia Visual

Produtos relacionados

- Forno rotativo elétrico de pirólise Máquina pequena de calcinação de forno rotativo

- Forno rotativo elétrico Forno rotativo pequeno de trabalho contínuo para aquecimento de instalações de pirólise

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Quais dados são necessários para projetar um forno rotativo? Fatores Essenciais para o Processamento Térmico Eficiente

- Quais são alguns processos comuns realizados em fornos rotativos? Desbloqueie Soluções Eficientes de Transformação de Materiais

- Como as especificações do alimentador vibratório impactam a eficiência do forno rotativo? Otimize o fluxo e a estabilidade de materiais do seu laboratório

- Qual o papel do fluxo de gás e da combustão em um forno rotativo? Otimize a Transferência de Calor para Eficiência e Qualidade

- Como a personalização beneficia o uso de fornos rotativos? Aumente a Eficiência e a Qualidade com Soluções Sob Medida