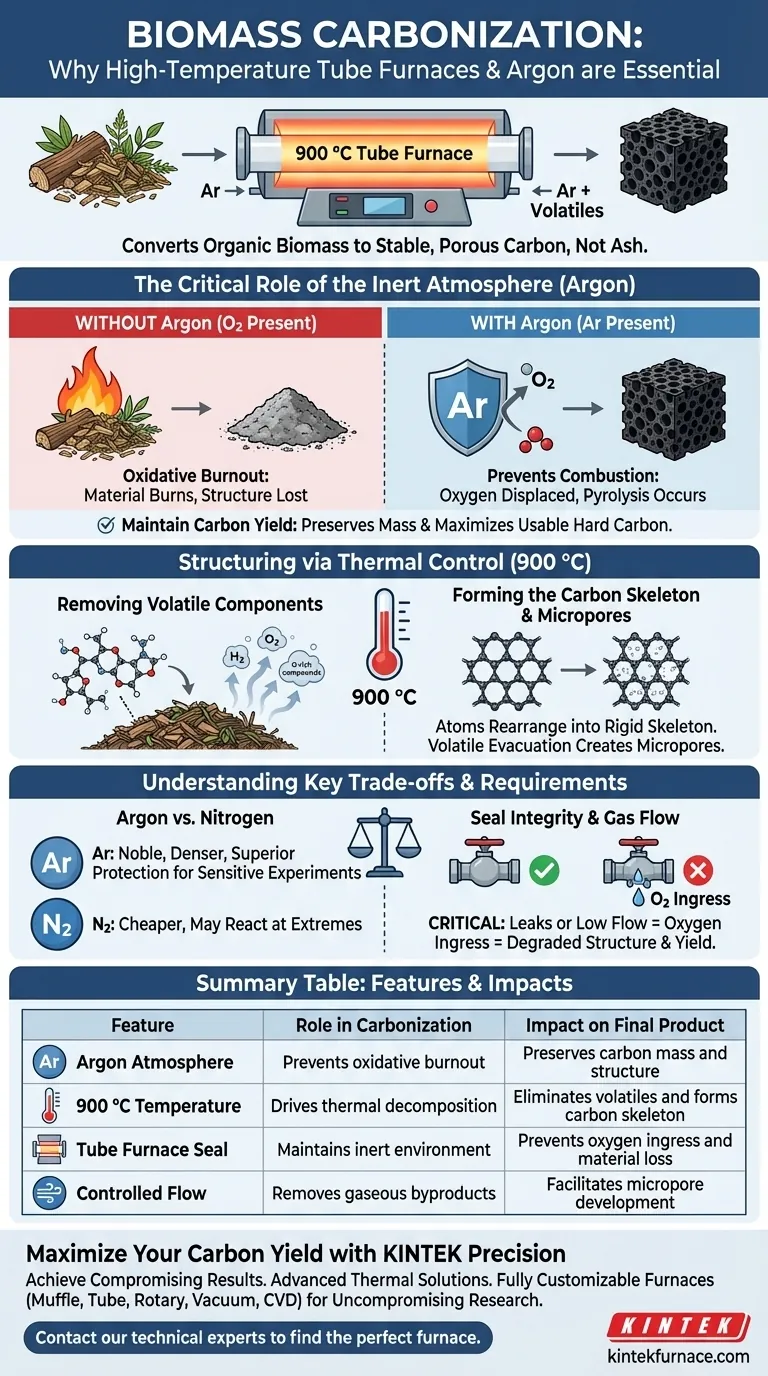

Forno tubulares de alta temperatura com atmosfera de Argônio são essenciais porque criam as condições específicas necessárias para converter biomassa orgânica em carbono estável, em vez de cinzas. A 900 °C, o gás Argônio desloca o oxigênio para prevenir a combustão (queima oxidativa), enquanto o controle térmico preciso do forno força a saída de componentes voláteis, deixando para trás um esqueleto de carbono estruturado e poroso.

A carbonização requer um equilíbrio delicado: você deve aplicar calor suficiente para remover elementos não-carbono, mas deve excluir estritamente o oxigênio para evitar que o material queime completamente.

O Papel Crítico da Atmosfera Inerte

Prevenindo a Queima Oxidativa

A função mais imediata da atmosfera de Argônio (Ar) é a prevenção da combustão.

Se a biomassa for aquecida a 900 °C na presença de ar (oxigênio), ela simplesmente queimará, resultando em cinzas e perda completa da estrutura de carbono.

O Argônio fornece um ambiente estritamente livre de oxigênio, garantindo que o material passe por pirólise (decomposição térmica) em vez de oxidação.

Mantendo o Rendimento de Carbono

Ao impedir que o carbono reaja com o oxigênio, você preserva a massa do material.

Essa proteção é diretamente responsável pela manutenção de um alto rendimento de carbono, garantindo que a quantidade máxima de biomassa seja convertida em carbono duro utilizável.

Estruturando o Material via Controle Térmico

Removendo Componentes Voláteis

O forno tubular fornece a energia térmica necessária para decompor os precursores orgânicos.

Em temperaturas em torno de 900 °C, os componentes voláteis (como compostos ricos em hidrogênio e oxigênio) são vaporizados e expelidos do material.

Formando o Esqueleto de Carbono

À medida que os voláteis são removidos, os átomos restantes se reorganizam.

Esse processo transforma a estrutura polimérica inicial em um esqueleto de carbono rígido e estruturalmente estável, que serve como base para a resistência física do material.

Iniciando o Desenvolvimento de Microporos

A evacuação de gases voláteis deixa vazios na matriz do material.

Isso inicia o desenvolvimento de uma estrutura microporosa, que é crucial para aplicações que requerem alta área superficial, como adsorção ou carregamento de componentes ativos.

Entendendo as Compensações

O Custo dos Gases Inertes

Embora o Argônio seja altamente eficaz, ele é geralmente mais caro que o Nitrogênio, que também é usado para atmosferas inertes.

No entanto, o Argônio é quimicamente nobre e mais denso que o ar, muitas vezes fornecendo proteção superior contra oxidação em experimentos altamente sensíveis onde o Nitrogênio pode reagir em temperaturas extremas.

Sensibilidade ao Fluxo de Gás e Vedação

A eficácia desse processo depende inteiramente da integridade da vedação do forno tubular e do gerenciamento do fluxo de gás.

Mesmo um pequeno vazamento ou fluxo de Argônio insuficiente permite a entrada de oxigênio, o que degradará a estrutura porosa e reduzirá drasticamente o rendimento final, independentemente da temperatura do forno.

Fazendo a Escolha Certa para o Seu Objetivo

Para otimizar seu processo de carbonização, alinhe as configurações do seu equipamento com seus objetivos específicos:

- Se seu foco principal é Integridade Estrutural e Rendimento: Priorize um fluxo de Argônio de alta pureza e garanta que as vedações do forno estejam perfeitas para evitar estritamente a "queima" e preservar o esqueleto de carbono.

- Se seu foco principal é Dopagem Química (por exemplo, Enxofre ou Nitrogênio): Concentre-se no controle preciso de temperatura (500-900 °C) e nas taxas de aquecimento, pois esses parâmetros ditam como os heteroátomos se ligam dentro da estrutura de carbono.

Em última análise, o forno tubular e a atmosfera de Argônio agem como um vácuo controlado, removendo o desnecessário para revelar a valiosa estrutura de carbono oculta na biomassa.

Tabela Resumo:

| Recurso | Papel na Carbonização | Impacto no Produto Final |

|---|---|---|

| Atmosfera de Argônio | Previne a queima oxidativa | Preserva massa e estrutura de carbono |

| Temperatura de 900 °C | Impulsiona a decomposição térmica | Elimina voláteis e forma o esqueleto de carbono |

| Vedação do Forno Tubular | Mantém o ambiente inerte | Previne a entrada de oxigênio e a perda de material |

| Fluxo Controlado | Remove subprodutos gasosos | Facilita o desenvolvimento de microporos |

Maximize Seu Rendimento de Carbono com a Precisão KINTEK

Alcance resultados intransigentes em sua pesquisa de biomassa com as soluções térmicas avançadas da KINTEK. Apoiada por P&D especializado e fabricação de classe mundial, a KINTEK oferece sistemas de Muffle, Tubulares, Rotativos, a Vácuo e CVD de alto desempenho — todos totalmente personalizáveis para atender aos seus requisitos específicos de atmosfera e temperatura. Se você está expandindo a produção ou realizando experimentos sensíveis em escala de laboratório, nossos fornos fornecem o controle térmico preciso e a integridade hermética necessários para prevenir a queima e otimizar estruturas porosas.

Pronto para elevar sua síntese de materiais? Entre em contato com nossos especialistas técnicos hoje mesmo para encontrar o forno perfeito para suas necessidades exclusivas.

Guia Visual

Referências

- Himanshu Gupta, Debasish Sarkar. Bitter Apple Pulp‐Derived Porous Carbon with Rich Oxygen Functionalities for High‐Performance Zinc‐Ion Storage. DOI: 10.1002/smll.202502071

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1400℃ Forno de mufla para laboratório

- Forno tubular vertical de quartzo para laboratório Forno tubular

As pessoas também perguntam

- Qual papel um forno tubular de alta temperatura desempenha na transformação de peças fotopolimerizadas em poliimida totalmente aromática?

- Como o forno de tubo de quartzo minimiza a perda de calor? Isolamento duplo para eficiência energética

- Qual é o papel de um forno tubular na carbonização de carbono poroso? Domine o Controle Térmico Preciso

- Quais são as principais características dos fornos tubulares verticais? Otimize o seu laboratório com aquecimento uniforme e economia de espaço

- Qual é o propósito do pré-tratamento de substratos de safira em um forno tubular? Otimize a base do seu crescimento epitaxial

- Por que o controle preciso da atmosfera em um forno tubular é crítico para o recozimento de Ga2O3? Otimização da Engenharia de Defeitos de Filmes Finos

- Quais materiais são comumente usados no dispositivo de aquecimento de um forno tubular? Otimize seus processos de alta temperatura

- Quais papéis os trilhos deslizantes e as alças de elevação desempenham em fornos de tubo bipartido? Aprimore a segurança e a precisão em sistemas CVD