Um tratamento de alta temperatura a 1200°C é a etapa crítica de preparação necessária para eliminar completamente a camada de óxido nativo de um substrato de silício. Este processo utiliza decomposição térmica para remover contaminantes da superfície, expondo a rede atômica de silício pura por baixo.

O processo não é apenas de limpeza; é de preparação arquitetônica. O tratamento térmico de 1200°C remove a barreira de óxido para desencadear a reconstrução da superfície, criando especificamente o padrão Si(111)-7x7 que serve como o projeto necessário para o crescimento epitaxial de fluoreto de alta qualidade.

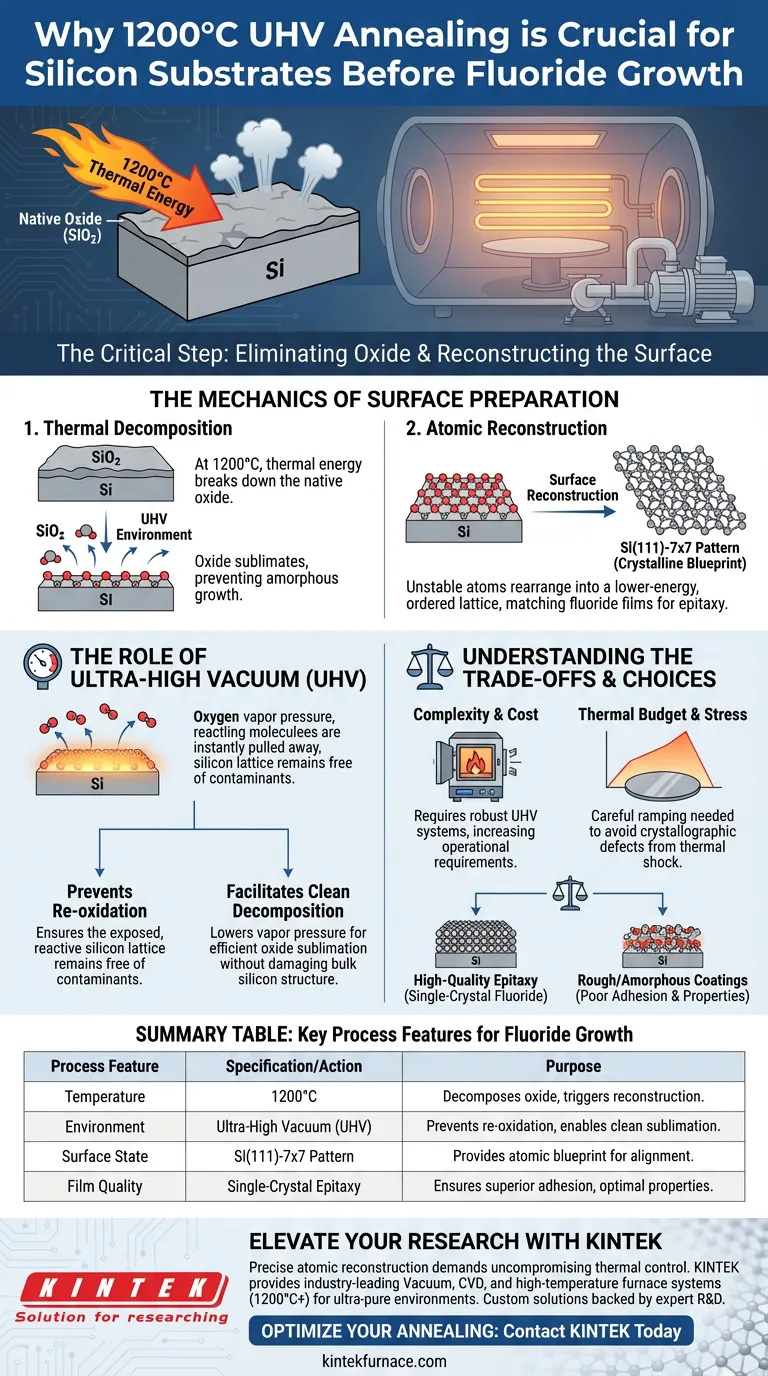

A Mecânica da Preparação da Superfície

Decomposição Térmica do Óxido Nativo

O silício forma naturalmente uma fina camada de dióxido de silício (óxido nativo) quando exposto ao ar. Essa camada atua como uma barreira para o crescimento cristalino.

A 1200°C, a energia térmica é suficiente para decompor essa camada de óxido.

O óxido evapora da superfície, deixando para trás o volume puro de silício. Sem esta etapa, as camadas de fluoreto subsequentes seriam depositadas em uma superfície de óxido amorfo em vez do silício cristalino, impedindo a ligação adequada.

Alcançando a Reconstrução Atômica

Uma vez removido o óxido, os átomos de superfície do silício ficam instáveis e possuem alta energia.

Para se estabilizarem, os átomos se reorganizam em uma estrutura de menor energia conhecida como reconstrução de superfície.

A principal referência observa que isso facilita especificamente a formação da reconstrução Si(111)-7x7. Esse arranjo atômico específico estabelece uma base com uma estrutura de rede que corresponde aos filmes finos de fluoreto, permitindo o crescimento epitaxial (ordenado).

O Papel do Vácuo Ultra-Alto (UHV)

Prevenção de Reoxidação

Aquecer silício a 1200°C na presença de oxigênio seria catastrófico; aceleraria a oxidação em vez de removê-la.

O ambiente de vácuo ultra-alto (UHV) é essencial para garantir que, uma vez que o oxigênio saia da superfície, ele seja bombeado imediatamente.

Este ambiente garante que a rede de silício exposta e altamente reativa permaneça livre de contaminantes durante o processo de recozimento.

Facilitando a Decomposição Limpa

O vácuo reduz a pressão de vapor necessária para que o óxido sublime.

Isso permite que o processo de decomposição ocorra eficientemente sem exigir temperaturas ainda mais altas do que 1200°C, o que poderia danificar a estrutura cristalina do volume do silício.

Entendendo as Compensações

Complexidade e Custo do Equipamento

Alcançar 1200°C mantendo um vácuo ultra-alto requer equipamentos especializados e robustos.

Fornos de recozimento padrão não suportam essas condições, necessitando do uso de sistemas UHV dedicados, o que aumenta a complexidade operacional e o custo.

Orçamento Térmico e Estresse

Submeter um wafer a 1200°C introduz energia térmica significativa.

Embora necessário para a remoção de óxido, esse choque térmico deve ser aplicado cuidadosamente para evitar a introdução de linhas de deslizamento ou defeitos cristalográficos nas camadas mais profundas do substrato de silício.

Fazendo a Escolha Certa para o Seu Objetivo

A necessidade desta etapa de alta temperatura depende inteiramente dos seus requisitos para a qualidade final do filme de fluoreto.

- Se o seu foco principal é Epitaxia de Alta Qualidade: Você deve realizar o recozimento UHV a 1200°C para garantir uma superfície Si(111)-7x7 reconstruída, que é a única maneira de obter um filme de fluoreto monocristalino.

- Se o seu foco principal são Revestimentos Rugosos/Amorfos: Você pode pular esta etapa, mas entenda que a camada de fluoreto não se alinhará com a rede de silício e provavelmente terá má adesão e propriedades elétricas ruins.

Em última análise, o tratamento de 1200°C é o portal inegociável para a precisão em nível atômico na heteroepitaxia de silício-fluoreto.

Tabela Resumo:

| Característica do Processo | Especificação/Ação | Propósito para Crescimento de Fluoreto |

|---|---|---|

| Temperatura | 1200°C | Decompõe o óxido nativo e desencadeia a reconstrução da superfície |

| Ambiente | Vácuo Ultra-Alto (UHV) | Previne reoxidação e facilita a sublimação limpa do óxido |

| Estado da Superfície | Padrão Si(111)-7x7 | Fornece o projeto atômico para alinhamento epitaxial |

| Qualidade do Filme | Epitaxia Monocristalina | Garante adesão superior e propriedades elétricas ideais |

Eleve Sua Pesquisa de Materiais com a KINTEK

A reconstrução atômica precisa exige controle térmico intransigente. A KINTEK fornece sistemas de Fornos a Vácuo, CVD e de Alta Temperatura líderes na indústria, projetados para atingir 1200°C+ mantendo os ambientes ultra-puros necessários para a preparação de substratos de silício.

Apoiados por P&D especializado e fabricação de precisão, nossos sistemas são totalmente personalizáveis para atender aos seus requisitos exclusivos de laboratório, garantindo que seu crescimento epitaxial seja construído sobre uma base perfeita.

Pronto para otimizar seu processo de recozimento?

Entre em Contato com a KINTEK Hoje para Consultar Nossos Especialistas

Guia Visual

Referências

- Thin Fluoride Insulators for Improved 2D Transistors: From Deposition Methods to Recent Applications. DOI: 10.1002/pssr.202500200

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de atmosfera inerte de azoto controlado de 1400℃.

As pessoas também perguntam

- Por que um forno de secagem a vácuo é essencial para eletrodos de bateria de íon-lítio? Garante Estabilidade e Vida Útil do Ciclo

- Que precauções devem ser tomadas ao manusear amostras em um forno a vácuo? Garanta Segurança e Precisão em Seu Laboratório

- Quais condições críticas de processo um forno a vácuo de alta temperatura fornece para Mn2AlB2? Dominando a Síntese MAB

- Qual é o papel do gás inerte em um forno a vácuo? Desbloqueie o Resfriamento Rápido e Controlado para Metalurgia Superior

- Como a brasagem a vácuo é aplicada no campo médico? Alcance Biocompatibilidade e Resistência Superiores para Dispositivos

- Quais são as principais funções de um forno de cementação a vácuo? Obtenha um Tratamento Térmico Superior com Precisão

- Como a condutividade térmica do grafite melhora o desempenho do forno a vácuo? Obtenha Uniformidade Térmica Superior

- O que é um forno a vácuo e qual é o seu propósito principal? Alcance pureza e desempenho superiores do material