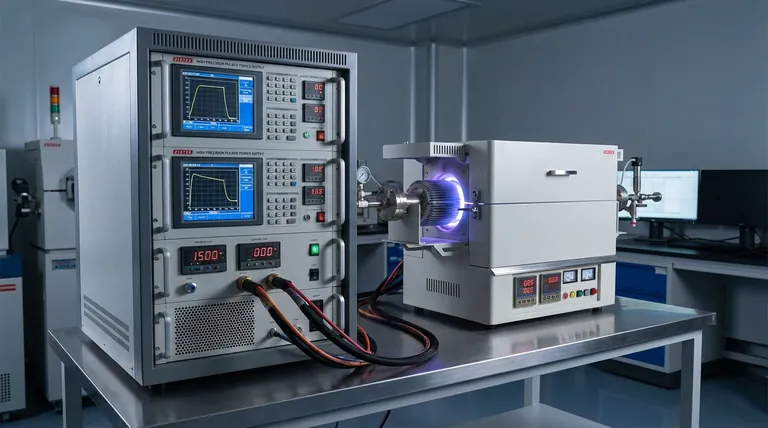

Uma fonte de alimentação pulsada de alta precisão é o coração operacional da nitretação por Sputtering Magnetron de Impulso de Alta Potência (HIPIMS). É estritamente necessária para gerar os pulsos de corrente curtos e de alta densidade necessários para ionizar altamente o gás de trabalho. Sem essa precisão, o sistema não consegue atingir o ambiente de plasma específico necessário para aumentar a atividade química, ao mesmo tempo em que previne o superaquecimento do alvo.

Ponto Principal A fonte de alimentação serve como um mecanismo de controle sofisticado, não apenas como uma fonte de energia. Sua capacidade de desacoplar a densidade do plasma do ciclo de trabalho da descarga permite a criação de íons de nitrogênio ativos abundantes para tratamento de superfície sem os danos térmicos associados à operação contínua de alta potência.

A Mecânica da Ionização Aprimorada

Alcançando Alta Densidade de Corrente

A principal função da fonte de alimentação é gerar pulsos de energia extremamente curtos.

Ao comprimir a energia em essas breves janelas, o sistema atinge uma densidade de corrente de pico muito maior do que os métodos de sputtering padrão.

Criação de Espécies Ativas de Nitrogênio

Essa alta densidade de corrente é o catalisador para plasma quimicamente ativo.

Ela força o gás de trabalho a passar por intensa ionização.

Esse processo produz uma quantidade significativa de íons de nitrogênio molecular ativos ($N_2^+$) e íons de nitrogênio atômicos ($N^+$), que são essenciais para uma nitretação eficaz.

Gerenciamento Térmico e Controle de Processo

Desacoplando Densidade de Calor

Um grande desafio no sputtering de alta potência é gerenciar a carga térmica no material alvo.

A alta precisão permite o ajuste independente da densidade do plasma e do ciclo de trabalho da descarga.

Isso significa que você pode manter uma alta densidade de íons (para reatividade) enquanto mantém o "tempo ligado" do pulso curto o suficiente para evitar o superaquecimento do alvo.

Prevenindo Danos ao Alvo

Se a fonte de alimentação não tiver precisão, a separação distinta entre o pulso e o tempo de resfriamento se torna indistinta.

Isso pode levar a uma fuga térmica, onde o alvo derrete ou se degrada em vez de sofrer sputtering eficientemente.

O controle preciso garante que o alvo permaneça quimicamente ativo, mas fisicamente estável.

Aplicação Industrial e Uniformidade

Suporte a Sistemas Multi-Fonte

Em ambientes industriais, os sistemas geralmente utilizam configurações de quatro cátodos com múltiplos alvos de magnetron (como cromo ou nióbio).

Uma fonte de alimentação precisa coordena essas fontes para produzir fluxos consistentes de íons metálicos e gasosos de alta densidade.

Uniformidade em Geometrias Complexas

A combinação de energia de alta precisão e bases rotativas planetárias permite o tratamento uniforme de formas 3D complexas.

O ambiente de plasma altamente ionizado garante que até mesmo as superfícies de difícil acesso recebam nitretação consistente, facilitando a produção eficiente em larga escala.

Compreendendo os Trade-offs Operacionais

Complexidade da Otimização de Parâmetros

Embora a alta precisão ofereça controle, ela introduz complexidade na configuração do processo.

Os operadores devem equilibrar cuidadosamente a duração do pulso, a frequência e a voltagem; configurações incorretas podem levar a descargas instáveis ou ionização insuficiente.

A Sensibilidade dos Ciclos de Trabalho

A vantagem do ajuste independente do ciclo de trabalho também é um ponto potencial de falha.

Se o ciclo de trabalho for definido muito alto na tentativa de aumentar as taxas de deposição, a fase de resfriamento é comprometida.

Isso anula os benefícios térmicos do HIPIMS, levando a potenciais danos ao equipamento ou má qualidade do revestimento.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a eficácia da nitretação HIPIMS, alinhe as configurações da sua fonte de alimentação com seus objetivos de produção específicos.

- Se o seu foco principal é a Dureza da Superfície: Priorize configurações que maximizem a densidade de corrente de pico para gerar a maior concentração possível de íons de nitrogênio atômicos.

- Se o seu foco principal é a Longevidade do Componente: Concentre-se em otimizar o ciclo de trabalho da descarga para manter alta atividade de plasma, limitando estritamente a carga térmica no alvo.

- Se o seu foco principal é Geometria Complexa: Certifique-se de que sua fonte de alimentação suporte a sincronização multi-fonte para manter a densidade de plasma uniforme em peças de trabalho rotativas e tridimensionais.

A precisão na entrega de energia é a diferença entre um revestimento padrão e uma modificação de superfície quimicamente superior.

Tabela Resumo:

| Característica | Necessidade na Nitretação HIPIMS | Benefício para o Processo |

|---|---|---|

| Densidade de Corrente | Gera pulsos de corrente de alta densidade | Maximiza a ionização de íons $N_2$ e $N^+$ |

| Controle Térmico | Desacopla a densidade do plasma do ciclo de trabalho | Previne o superaquecimento e o derretimento do alvo |

| Precisão do Pulso | Controle de temporização e chaveamento de alta velocidade | Mantém a estabilidade física dos materiais alvo |

| Espécies de Ionização | Cria nitrogênio molecular ativo abundante | Aumenta a atividade química para superfícies mais duras |

| Sincronização Multi-Fonte | Coordena múltiplos alvos de magnetron | Garante uniformidade em geometrias 3D complexas |

Transforme Sua Engenharia de Superfícies com a Precisão KINTEK

Não deixe que a instabilidade térmica ou a baixa ionização limitem a qualidade do seu revestimento. Os sistemas de energia de alta precisão da KINTEK são projetados para atender às rigorosas demandas da nitretação HIPIMS, oferecendo o controle necessário para desacoplar a densidade do plasma da carga térmica.

Apoiada por P&D e fabricação especializada, a KINTEK oferece Muffle, Tubo, Rotativo, Vácuo, sistemas CVD e outros fornos de alta temperatura de laboratório, todos personalizáveis para suas necessidades únicas de pesquisa ou industriais. Se você busca dureza de superfície superior ou tratamento uniforme de geometrias 3D complexas, nossa equipe está pronta para fornecer o equipamento especializado que você precisa.

Guia Visual

Referências

- Arutiun P. Ehiasarian, P.Eh. Hovsepian. Novel high-efficiency plasma nitriding process utilizing a high power impulse magnetron sputtering discharge. DOI: 10.1116/6.0003277

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de laboratório com elevação inferior

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

As pessoas também perguntam

- Quais são algumas características chave do sistema PECVD? Desbloqueie a deposição de filmes finos a baixa temperatura e alta velocidade

- Como é gerado o plasma no processo PECVD? Desvende a Deposição de Filmes Finos a Baixa Temperatura

- Por que a PECVD é particularmente útil para substratos sensíveis à temperatura? Obtenha Deposição de Filme de Baixa Temperatura e Alta Qualidade

- Como o dióxido de silício ($\text{SiO}_2$) é usado em aplicações de PECVD? Funções Chave na Microfabricação

- Quais são algumas aplicações avançadas de materiais de PECVD? Desbloqueie inovações em eletrônica e além

- Como é controlada a composição do filme em PECVD? Domine a Deposição Precisa de Filmes Finos

- Quais são os principais componentes usados na nanotecnologia PECVD? Explore Hardware e Materiais Essenciais para Nanofabricação

- Como um processo PECVD pode atingir uma alta taxa de deposição a uma temperatura mais baixa? Desbloqueie uma Deposição de Filme Fino Mais Rápida e Segura