Em resumo, a composição do filme em PECVD é controlada gerenciando precisamente as taxas de fluxo e as proporções dos gases precursores introduzidos na câmara de deposição. Ao ajustar a mistura desses gases, você determina diretamente quais elementos químicos estão disponíveis para formar o filme fino, permitindo criar materiais com estequiometrias e propriedades específicas.

Embora as proporções de gás precursor sejam o controle primário para a composição química, alcançar um filme funcional de alta qualidade requer uma abordagem holística. A verdadeira arte do PECVD reside no equilíbrio dos fluxos de gás com parâmetros secundários como a potência do plasma e a temperatura, pois cada variável influencia as outras.

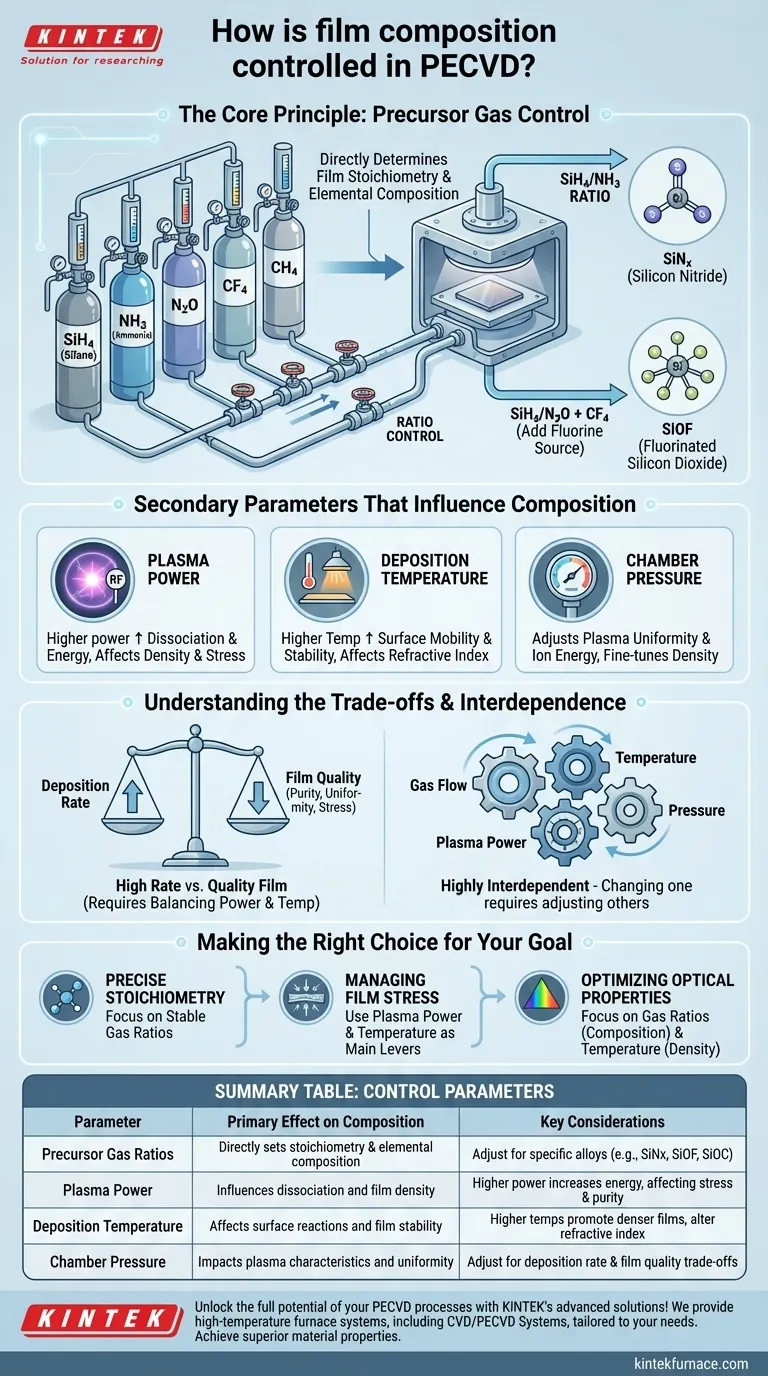

O Princípio Fundamental: Controle de Gás Precursor

O trabalho fundamental do PECVD é quebrar moléculas gasosas (precursores) e depositá-las como um filme sólido. A composição desse filme é um resultado direto dos blocos de construção que você fornece.

O Papel das Taxas de Fluxo e Proporções de Gás

A proporção de diferentes gases precursores é a alavanca mais direta que você pode usar para controlar a estequiometria, que é a relação quantitativa entre os elementos em um composto.

Por exemplo, ao depositar nitreto de silício (SiNx), a proporção de um gás contendo silício (como silano, SiH4) para um gás contendo nitrogênio (como amônia, NH3) determinará a proporção final de Si para N no filme. Isso, por sua vez, influencia fortemente as propriedades elétricas e mecânicas do filme.

Introduzindo Novos Elementos para Propriedades Ajustadas

Além da estequiometria básica, você pode introduzir gases adicionais para incorporar intencionalmente novos elementos e criar ligas avançadas.

Essa técnica expande a gama de propriedades do filme que podem ser alcançadas. Adicionar um gás contendo flúor pode produzir dióxido de silício fluoretado (SiOF), que tem uma constante dielétrica mais baixa. Da mesma forma, a introdução de uma fonte de carbono pode produzir oxicarbeto de silício (SiOC), um material duro e quimicamente resistente.

Parâmetros Secundários que Influenciam a Composição

Enquanto o fluxo de gás define os ingredientes disponíveis, outros parâmetros do processo determinam como esses ingredientes reagem e se incorporam ao filme. Eles são críticos para o ajuste fino de propriedades como densidade, pureza e tensão.

Potência do Plasma

A potência de RF aplicada para criar o plasma determina a energia disponível para quebrar as moléculas de gás precursor.

Maior potência pode levar a uma dissociação mais completa dos gases, alterando potencialmente as espécies que são incorporadas ao filme. É um parâmetro chave para controlar a densidade do filme e gerenciar a tensão interna.

Temperatura de Deposição

A temperatura do substrato influencia a mobilidade superficial dos átomos depositados e a taxa de reações químicas superficiais.

Uma temperatura mais alta pode promover filmes mais densos e estáveis, dando aos átomos mais energia para encontrar seu lugar ideal na estrutura cristalina ou amorfa. Isso pode afetar sutilmente a composição final e impactar significativamente propriedades como o índice de refração.

Pressão da Câmara

A pressão de operação afeta o caminho livre médio das partículas e as características do plasma.

Ajustar a pressão pode influenciar a uniformidade da deposição e a energia com que os íons atingem a superfície, fornecendo outra maneira de ajustar a densidade e a composição do filme.

Compreendendo as Compensações

Controlar a composição do filme não é tão simples quanto definir uma proporção de gás. Cada ajuste de parâmetro vem com consequências que devem ser gerenciadas.

Taxa de Deposição vs. Qualidade do Filme

Aumentar as taxas de fluxo de gás geralmente aumentará a taxa de deposição, permitindo que você crie filmes mais espessos mais rapidamente.

No entanto, uma taxa de deposição muito alta pode levar a filmes de menor qualidade com níveis mais altos de impurezas, uniformidade deficiente ou tensão desfavorável. O processo deve fornecer energia suficiente (via plasma e temperatura) para reagir adequadamente os gases fornecidos.

A Interdependência das Variáveis

Os parâmetros em um processo PECVD são altamente interdependentes. Alterar um quase sempre exigirá que você ajuste outros para manter o resultado desejado.

Por exemplo, aumentar o fluxo de gás pode exigir um aumento correspondente na potência do plasma para garantir que os gases sejam totalmente dissociados. Não equilibrar esses fatores pode levar a reações químicas indesejadas ou a uma composição do filme que se desvia do seu objetivo.

Fazendo a Escolha Certa para o Seu Objetivo

Sua receita de processo deve ser guiada por seu objetivo principal para o filme.

- Se seu foco principal é a estequiometria precisa: Comece estabelecendo proporções de fluxo de gás estáveis e repetíveis como sua linha de base.

- Se seu foco principal é gerenciar a tensão do filme: Use a potência do plasma e a temperatura como suas principais alavancas de ajuste, fazendo apenas pequenos ajustes no fluxo de gás.

- Se seu foco principal é otimizar as propriedades ópticas: Concentre-se na interação entre as proporções de gás (para composição) e a temperatura (para densidade) para controlar o índice de refração.

Em última análise, dominar a composição do filme em PECVD é sobre entender e controlar um sistema multivariável para alcançar uma propriedade de material específica.

Tabela Resumo:

| Parâmetro de Controle | Efeito Primário na Composição do Filme | Considerações Chave |

|---|---|---|

| Proporções de Gás Precursor | Define diretamente a estequiometria e a composição elementar | Ajustar SiH4/NH3 para SiNx; adicionar gases para ligas como SiOF ou SiOC |

| Potência do Plasma | Influencia a dissociação e a densidade do filme | Maior potência aumenta a energia, afetando a tensão e a pureza |

| Temperatura de Deposição | Afeta as reações superficiais e a estabilidade do filme | Temperaturas mais altas promovem filmes mais densos e alteram o índice de refração |

| Pressão da Câmara | Impacta as características e a uniformidade do plasma | Ajustar para as compensações entre taxa de deposição e qualidade do filme |

Desbloqueie todo o potencial dos seus processos PECVD com as soluções avançadas da KINTEK! Aproveitando nossa excepcional P&D e fabricação interna, fornecemos a diversos laboratórios sistemas de forno de alta temperatura, incluindo Sistemas CVD/PECVD, adaptados às suas necessidades experimentais exclusivas. Nossas profundas capacidades de personalização garantem controle preciso sobre a composição do filme, ajudando você a alcançar propriedades de material superiores em semicondutores, óptica e muito mais. Entre em contato conosco hoje para discutir como podemos aprimorar seus resultados de deposição e impulsionar a inovação em sua pesquisa ou produção!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

As pessoas também perguntam

- O que é PECVD e como se diferencia do CVD tradicional? Desbloqueie a deposição de filmes finos a baixa temperatura

- Quais são os principais componentes de um sistema PECVD? Desbloqueie a Deposição de Filmes Finos a Baixa Temperatura

- Como funciona a CVD aprimorada por plasma? Obtenha Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- Qual é a aplicação da deposição química de vapor assistida por plasma? Habilitar filmes finos de alto desempenho em temperaturas mais baixas

- Como o dióxido de silício ($\text{SiO}_2$) é usado em aplicações de PECVD? Funções Chave na Microfabricação