Em qualquer sistema PECVD, o plasma é gerado aplicando um forte campo elétrico de alta frequência a um gás de baixa pressão dentro de uma câmara de vácuo. Essa energia aplicada acelera os elétrons livres, que então colidem e ionizam as moléculas de gás, criando o estado de plasma reativo necessário para a deposição de filmes finos.

O objetivo do PECVD não é apenas criar plasma, mas usá-lo como uma fonte de energia de baixa temperatura. O plasma decompõe gases precursores estáveis em fragmentos altamente reativos que podem formar um filme fino de alta qualidade sem exigir o calor elevado e prejudicial dos métodos de deposição tradicionais.

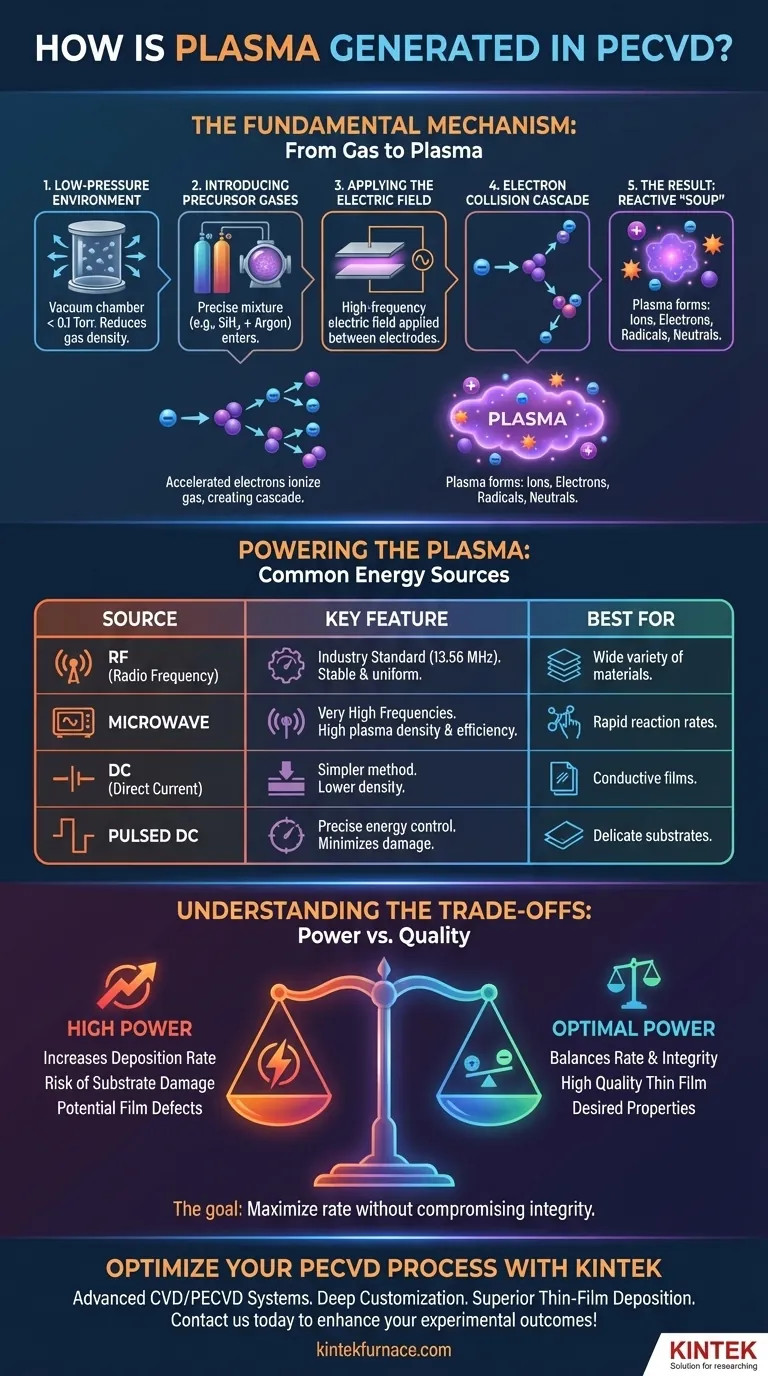

O Mecanismo Fundamental: Do Gás ao Plasma

A criação de plasma em um reator PECVD é um processo controlado e de várias etapas, projetado para ativar precursores químicos em nível molecular.

O Ambiente de Baixa Pressão

Primeiro, o processo ocorre dentro de uma câmara de vácuo a pressões muito baixas, tipicamente abaixo de 0,1 Torr. Este vácuo é crítico porque reduz a densidade das moléculas de gás, permitindo que os elétrons viajem o suficiente para ganhar energia suficiente do campo elétrico antes de uma colisão.

Introdução de Gases Precursores

Em seguida, uma mistura precisa de gases precursores é introduzida na câmara. Estes são os blocos de construção químicos para o filme desejado, como o silano (SiH₄) para filmes à base de silício, frequentemente misturado com gases carreadores inertes como o argônio.

Aplicação do Campo Elétrico

Um campo elétrico é então aplicado entre dois eletrodos dentro da câmara. Este campo, alimentado por uma fonte externa, fornece a energia que, em última análise, impulsionará a formação do plasma.

A Cascata de Colisão de Elétrons

O campo elétrico acelera os poucos elétrons livres que estão naturalmente presentes no gás. Esses elétrons de alta energia (frequentemente 100-300 eV) colidem com moléculas de gás neutras.

Se a colisão for energética o suficiente, ela remove um elétron da molécula neutra, criando um íon carregado positivamente e outro elétron livre. Este processo é conhecido como ionização. O elétron recém-liberado também é acelerado pelo campo, levando a uma reação em cadeia ou "cascata" que rapidamente gera uma densa nuvem de íons e elétrons.

O Resultado: Uma "Sopa" Reativa

Este gás ionizado – uma mistura de íons positivos, elétrons livres, átomos neutros e fragmentos moleculares altamente reativos conhecidos como radicais – é o plasma. Este estado, frequentemente visível como um brilho característico, contém todas as espécies energéticas necessárias para impulsionar a reação de deposição na superfície do substrato.

Alimentando o Plasma: Fontes de Energia Comuns

A escolha da fonte de energia dita as características do plasma e é adaptada aos requisitos específicos de deposição.

Radiofrequência (RF): O Padrão da Indústria

O método mais comum usa uma fonte de Radiofrequência (RF), tipicamente operando na frequência padrão da indústria de 13,56 MHz. A energia RF é altamente eficaz na criação de um plasma estável, uniforme e sustentado (ou "descarga de brilho"), tornando-o adequado para uma ampla variedade de materiais.

Energia de Micro-ondas: Uma Alternativa de Alta Frequência

Fontes de micro-ondas geram plasma com frequências ainda mais altas. Isso pode levar a densidades de plasma e eficiências de ionização muito altas, o que pode ser vantajoso para certos processos que exigem taxas de reação rápidas.

Corrente Contínua (DC) e DC Pulsada

A Corrente Contínua (DC) é um método mais simples, mas geralmente produz plasma de menor densidade e é frequentemente limitada a materiais condutores. A DC Pulsada é uma técnica mais avançada que oferece controle preciso sobre a energia do plasma, o que é crítico ao depositar filmes em substratos delicados para evitar danos por bombardeamento iônico.

Compreendendo as Trocas: Potência vs. Qualidade

Controlar o plasma é um ato de equilíbrio entre a velocidade de deposição e a qualidade final do filme. A variável chave é a potência aplicada aos eletrodos.

O Papel da Potência do Plasma

Aumentar a potência do plasma aumenta diretamente a energia e a densidade das espécies reativas. Isso geralmente acelera as reações químicas, levando a uma maior taxa de deposição.

O Risco de Alta Potência

No entanto, a potência excessiva pode ser prejudicial. Pode levar a íons de alta energia bombardeando a superfície do substrato, causando danos físicos ou criando defeitos estruturais no filme em crescimento. Isso pode degradar as propriedades elétricas ou ópticas do filme.

Equilibrando Taxa de Deposição e Integridade do Filme

O principal desafio da engenharia de processos em PECVD é encontrar o nível de potência ideal. O objetivo é maximizar a taxa de deposição sem comprometer a integridade e as propriedades desejadas do filme fino final.

Fazendo a Escolha Certa para o Seu Objetivo

O método de geração de plasma impacta diretamente o resultado do seu processo. Sua escolha deve estar alinhada com seu objetivo principal.

- Se o seu foco principal é a estabilidade e versatilidade do processo: A Radiofrequência (RF) a 13,56 MHz é o padrão estabelecido para produzir filmes de alta qualidade em uma ampla gama de materiais.

- Se o seu foco principal é o controle preciso sobre materiais delicados: A DC Pulsada oferece gerenciamento superior da energia do plasma, o que é essencial para minimizar danos ao substrato durante a deposição.

- Se o seu foco principal é uma configuração mais simples e econômica para filmes condutores: A Corrente Contínua (DC) pode ser uma fonte de plasma viável, embora ofereça menos controle e menor densidade de plasma.

Em última análise, dominar a geração de plasma é controlar a energia para impulsionar reações químicas com precisão.

Tabela Resumo:

| Aspecto | Detalhes |

|---|---|

| Processo | Aplicar campo elétrico de alta frequência a gás de baixa pressão em câmara de vácuo |

| Etapas Chave | Ambiente de baixa pressão, introdução de gás, aplicação de campo elétrico, cascata de colisão de elétrons |

| Fontes de Energia | RF (13,56 MHz), Micro-ondas, DC, DC Pulsada |

| Resultado | Criação de plasma reativo para deposição de filmes finos sem calor elevado |

| Benefícios | Processamento em baixa temperatura, alta qualidade do filme, versatilidade de materiais |

Otimize seu processo PECVD com as soluções avançadas da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios sistemas de forno de alta temperatura, como Sistemas CVD/PECVD, adaptados às suas necessidades exclusivas. Nossas profundas capacidades de personalização garantem controle preciso do plasma para uma deposição superior de filmes finos. Entre em contato hoje para discutir como podemos aprimorar os resultados de seus experimentos e impulsionar a inovação em seu laboratório!

Guia Visual

Produtos relacionados

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular vertical de quartzo para laboratório Forno tubular

As pessoas também perguntam

- Como um sistema CVD garante a qualidade das camadas de carbono? Alcançando precisão nanométrica com KINTEK

- O que é aquecimento por resistência e como ele é classificado? Descubra o melhor método para suas necessidades térmicas

- Quais são as principais vantagens dos fornos tubulares PECVD em comparação com os fornos tubulares CVD? Temperatura mais Baixa, Deposição Mais Rápida, e Mais

- Que formas de energia podem ser aplicadas em CVD para iniciar reações químicas? Explore Calor, Plasma e Luz para Filmes Finos Ótimos

- Qual é o papel da temperatura no PECVD? Otimizar a Qualidade do Filme e a Proteção do Substrato