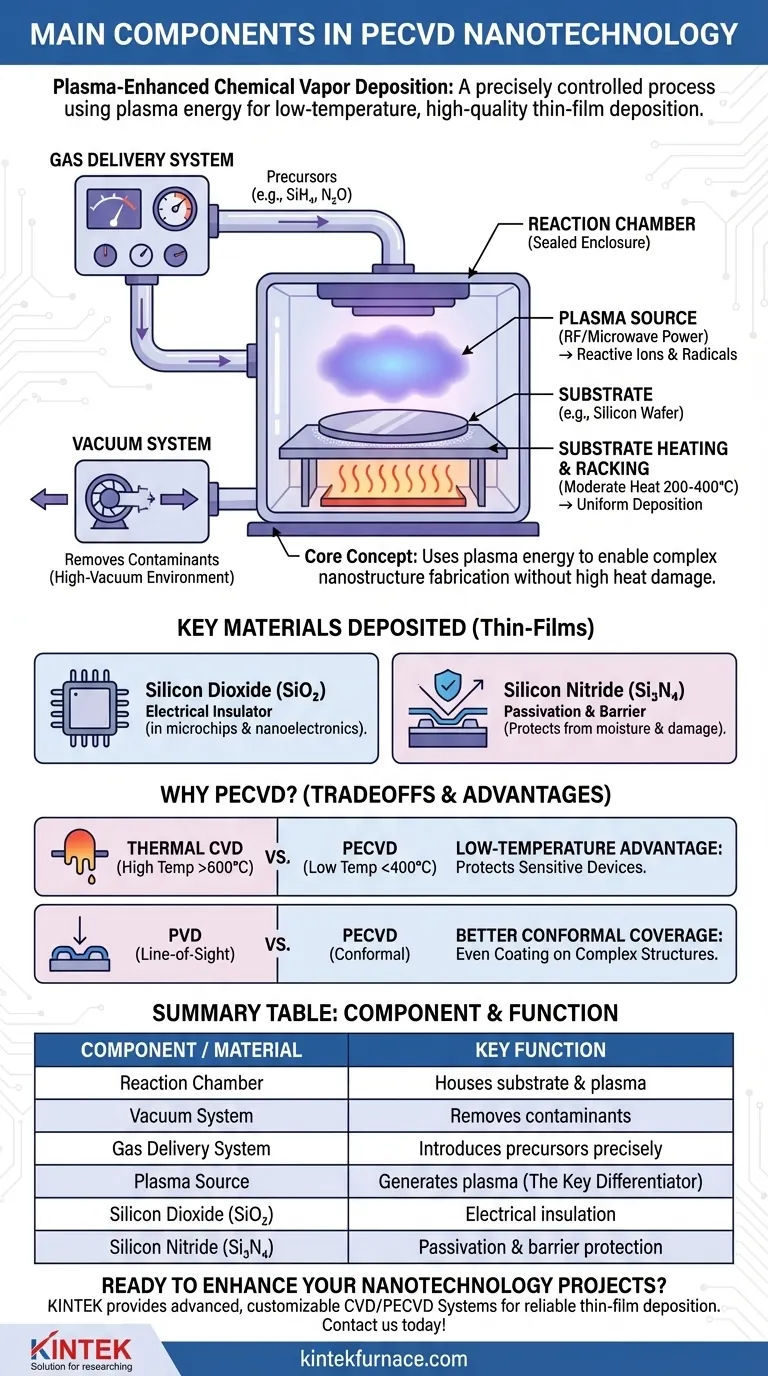

Em sua essência, a Deposição Química por Vapor Aprimorada por Plasma (PECVD) envolve dois conjuntos de "componentes": o hardware físico do sistema e os materiais de filmes finos que ele foi projetado para criar. O hardware principal inclui uma câmara de reação, bombas de vácuo, um sistema de entrega de gás e uma fonte de energia geradora de plasma. Os materiais, ou "componentes", mais comuns depositados em nanotecnologia são filmes de alta pureza de dióxido de silício e nitreto de silício.

O conceito central a ser compreendido é que o PECVD não é meramente uma coleção de peças, mas um processo precisamente controlado. Ele usa a energia do plasma, em vez de alto calor, para depositar materiais críticos de filmes finos, permitindo a fabricação de nanoestruturas complexas e delicadas que seriam destruídas por métodos tradicionais de alta temperatura.

A Anatomia de um Sistema PECVD

Para entender como o PECVD funciona, é essencial compreender a função de seus componentes físicos centrais. Cada parte desempenha um papel crítico no controle do ambiente para produzir um filme fino uniforme e de alta qualidade.

A Câmara de Reação

Este é o coração do sistema onde a deposição ocorre. É um compartimento selado que abriga o substrato (por exemplo, uma bolacha de silício) e é projetado para suportar vácuo e conter o plasma.

O Sistema de Vácuo

Um sistema de bombas cria um ambiente de alto vácuo dentro da câmara. Isso é crucial para remover contaminantes como ar e vapor de água, que de outra forma interfeririam nas reações químicas e comprometeriam a pureza do filme depositado.

O Sistema de Entrega de Gás

Esta rede introduz precisamente gases precursores específicos na câmara de reação. Usando componentes como controladores de fluxo de massa, garante a mistura exata e a taxa de fluxo de gases necessários para formar o material desejado. Por exemplo, silano (SiH₄) e óxido nitroso (N₂O) podem ser usados para criar dióxido de silício.

A Fonte de Plasma (O Diferenciador Chave)

Isso é o que coloca o "PE" em PECVD. Uma fonte de energia de radiofrequência (RF) ou micro-ondas é usada para acender os gases precursores, transformando-os em plasma. Este plasma é um estado energizado da matéria contendo íons e radicais reativos que podem formar o filme desejado em temperaturas muito mais baixas (tipicamente 200-400°C) do que o CVD convencional (muitas vezes >600°C).

Aquecimento e Suporte do Substrato

Embora o PECVD seja um processo de baixa temperatura, o substrato é frequentemente moderadamente aquecido para melhorar as propriedades do filme e a mobilidade da superfície. O suporte mantém os substratos em uma orientação precisa dentro da câmara para garantir uma deposição uniforme em sua superfície.

Materiais Chave Depositados por PECVD

Em nanotecnologia e fabricação de semicondutores, o PECVD é mais valorizado por sua capacidade de depositar camadas dielétricas e de passivação de alta qualidade.

Dióxido de Silício (SiO₂)

Este material é um excelente isolante elétrico. Em PECVD, é depositado como um filme fino para isolar camadas condutoras umas das outras em microchips e outros dispositivos nanoeletrônicos. É um bloco de construção fundamental para a criação de transistores e capacitores.

Nitreto de Silício (Si₃N₄)

O nitreto de silício é um material duro e denso que serve como uma barreira excepcional. É comumente usado como uma camada de passivação para proteger o dispositivo acabado da umidade, íons móveis e arranhões físicos. Também pode servir como uma máscara resistente a produtos químicos durante as etapas de gravação.

Compreendendo as Trocas: PECVD vs. Alternativas

Nenhuma técnica de fabricação é perfeita para todas as aplicações. A escolha do PECVD exige a compreensão de suas vantagens e limitações em comparação com outros métodos de deposição, como o CVD térmico tradicional ou a Deposição Física por Vapor (PVD).

A Vantagem da Baixa Temperatura

Esta é a principal razão para escolher o PECVD. Ele permite a deposição sobre dispositivos totalmente formados com materiais sensíveis (como fiação de alumínio) que seriam danificados ou derretidos pelo alto calor do CVD térmico.

Qualidade do Filme e Impurezas

Os filmes de PECVD são de alta qualidade, mas como o processo usa precursores contendo hidrogênio (como silano), os filmes resultantes geralmente contêm hidrogênio residual. Para aplicações que exigem a pureza e densidade absolutamente mais altas, o CVD térmico de alta temperatura ainda pode ser superior, assumindo que o substrato pode tolerar o calor.

Cobertura Conformada

Comparado ao PVD (como a pulverização catódica), que é um processo de linha de visão, o PECVD oferece melhor "cobertura conformada". Isso significa que ele pode revestir de forma mais uniforme as topografias complexas e tridimensionais encontradas em nanoestruturas avançadas, garantindo que não haja lacunas ou pontos fracos na camada depositada.

Fazendo a Escolha Certa para o Seu Objetivo

A escolha da tecnologia de deposição depende inteiramente dos requisitos do seu dispositivo final.

- Se o seu foco principal é criar camadas isolantes robustas em eletrônicos sensíveis: O PECVD é o padrão da indústria para depositar dióxido de silício de alta qualidade em temperaturas que não danificarão os componentes subjacentes.

- Se o seu foco principal é proteger ou encapsular um dispositivo acabado: O PECVD é ideal para depositar camadas de passivação densas de nitreto de silício que protegem contra umidade e contaminação.

- Se o seu foco principal é alcançar a mais alta pureza e densidade possível do filme: Você pode precisar considerar o CVD de alta temperatura tradicional, mas apenas se o seu substrato e as estruturas existentes do dispositivo puderem suportar o orçamento térmico extremo.

Ao compreender tanto a maquinaria quanto os materiais, você pode alavancar efetivamente o PECVD para alcançar resultados precisos e confiáveis em seu trabalho de nanofabricação.

Tabela Resumo:

| Componente/Material | Função Chave | Exemplos Comuns |

|---|---|---|

| Câmara de Reação | Acomoda o substrato e o plasma para deposição | Compartimento selado |

| Sistema de Vácuo | Remove contaminantes para filmes de alta pureza | Bombas de vácuo |

| Sistema de Entrega de Gás | Introduz gases precursores com precisão | Controladores de fluxo de massa |

| Fonte de Plasma | Gera plasma para deposição em baixa temperatura | Energia RF ou micro-ondas |

| Dióxido de Silício (SiO₂) | Isolamento elétrico em microchips | Camadas dielétricas |

| Nitreto de Silício (Si₃N₄) | Passivação e proteção de barreira | Filmes resistentes à umidade |

Pronto para aprimorar seus projetos de nanotecnologia com soluções PECVD avançadas? A KINTEK aproveita sua excepcional P&D e fabricação interna para fornecer a diversos laboratórios soluções de fornos de alta temperatura, incluindo sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendamos precisamente aos seus requisitos experimentais exclusivos para uma deposição de filmes finos confiável e de alta qualidade. Entre em contato conosco hoje para discutir como podemos apoiar suas inovações!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

As pessoas também perguntam

- Qual é o segundo benefício da deposição dentro de uma descarga em PECVD? Aprimore a Qualidade do Filme com Bombardeio Iônico

- O que são equipamentos de PECVD? Um Guia para Deposição de Filmes Finos a Baixa Temperatura

- Qual o papel do PECVD em revestimentos ópticos? Essencial para Deposição de Filmes de Baixa Temperatura e Alta Precisão

- O que é PECVD e como se diferencia do CVD tradicional? Desbloqueie a deposição de filmes finos a baixa temperatura

- Quais gases são usados no sistema PECVD? Otimize a Deposição de Filmes Finos com Seleção Precisa de Gases