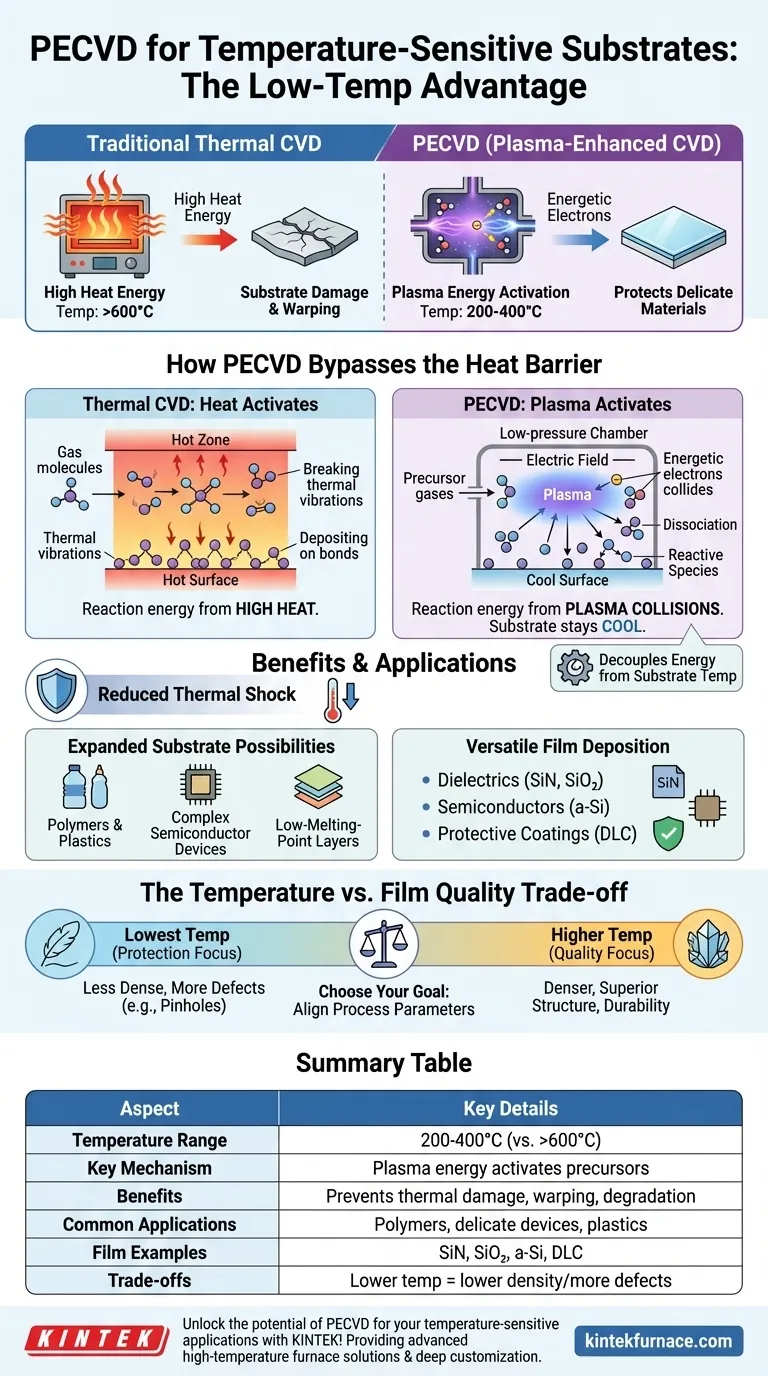

Em sua essência, a Deposição Química a Vapor Aumentada por Plasma (PECVD) é excepcionalmente adequada para substratos sensíveis à temperatura porque substitui o calor intenso pela energia do plasma. Esta diferença fundamental permite que ela impulsione as reações químicas necessárias para a deposição de filmes a temperaturas significativamente mais baixas (tipicamente 200-400°C) em comparação com a Deposição Química a Vapor (CVD) tradicional, que frequentemente requer 600°C ou mais. Isso previne danos térmicos, deformações ou degradação de materiais delicados.

A vantagem crítica da PECVD é sua capacidade de desacoplar a energia da reação da temperatura do substrato. Ao usar um plasma energizado para quebrar os gases precursores em vez de alto calor, ela permite um revestimento de alta qualidade em materiais que, de outra forma, seriam destruídos por processos de deposição convencionais.

Como a PECVD Contorna a Barreira de Altas Temperaturas

O Papel do Plasma, Não do Calor

Na CVD térmica tradicional, altas temperaturas são essenciais. Este calor fornece a energia bruta necessária para quebrar as ligações químicas dos gases precursores, permitindo que reajam e formem um filme sólido na superfície do substrato.

A PECVD cria essa energia de uma maneira completamente diferente. Ela introduz gases precursores em uma câmara de baixa pressão e então aplica um campo elétrico, acendendo o gás em um plasma.

Ativando Precursores com Energia de Plasma

Este plasma é um estado da matéria altamente energético contendo elétrons livres, íons e radicais neutros. Os elétrons energéticos colidem com as moléculas dos gases precursores, quebrando-as.

Este processo, conhecido como dissociação, cria as espécies químicas reativas necessárias para a deposição. Como a energia vem das colisões do plasma em vez da vibração térmica, o próprio substrato pode permanecer a uma temperatura muito mais baixa.

Reduzindo o Choque Térmico

Além da temperatura máxima, a PECVD também protege os substratos minimizando o choque térmico. O processo gradual e de baixa temperatura evita as rápidas mudanças de temperatura que podem causar rachaduras ou delaminação em materiais sensíveis como vidro ou wafers de semicondutores pré-processados.

O Impacto Prático em Materiais e Aplicações

Expandindo as Possibilidades de Substrato

A natureza de baixa temperatura da PECVD permite a deposição de filmes em uma vasta gama de substratos sensíveis ao calor. Isso inclui materiais como polímeros, plásticos e dispositivos semicondutores complexos que já contêm camadas metálicas delicadas de baixo ponto de fusão.

Depositando uma Gama Versátil de Filmes

A PECVD não se limita a um nicho de materiais. É um cavalo de batalha para a deposição de muitos dos filmes mais críticos usados na tecnologia moderna.

Exemplos comuns incluem:

- Dielétricos: Nitreto de Silício (SiN) e Dióxido de Silício (SiO₂) para isolamento elétrico.

- Semicondutores: Silício Amorfo (a-Si) e Silício Microcristalino para células solares e transistores.

- Revestimentos Protetores: Carbono Tipo Diamante (DLC) para excepcional resistência ao desgaste.

Compreendendo as Compensações: Temperatura vs. Qualidade do Filme

Embora a PECVD seja um processo de baixa temperatura, é um erro supor que a temperatura não importa mais. Existe uma compensação crítica entre a temperatura de deposição e a qualidade final do filme.

Os Benefícios de Temperaturas Mais Altas

Mesmo dentro da janela da PECVD, operar a uma temperatura mais alta (por exemplo, 350-400°C) geralmente produz um filme superior. A energia térmica adicional ajuda os átomos na superfície a se organizarem em uma estrutura mais densa e ordenada.

Esses filmes geralmente exibem menor teor de hidrogênio, maior densidade e taxas de ataque mais lentas, que são todos indicadores de um revestimento durável e de alta qualidade.

Os Riscos de Temperaturas Mais Baixas

Ao depositar nas temperaturas mais baixas possíveis para proteger um substrato extremamente sensível, a qualidade do filme pode ser comprometida.

Esses filmes de baixa temperatura são frequentemente menos densos e podem ser mais propensos a defeitos como pinholes. Isso ocorre porque os átomos depositados têm energia insuficiente para se mover e se assentar em uma estrutura ideal, deixando vazios microscópicos.

Fazendo a Escolha Certa para Seu Objetivo

Para aplicar a PECVD de forma eficaz, você deve alinhar os parâmetros do processo com seu objetivo principal.

- Se seu foco principal é proteger um substrato altamente sensível: Opere na temperatura mais baixa possível e aceite que o filme resultante pode ter menor densidade ou mais defeitos como um compromisso necessário.

- Se seu foco principal é atingir a mais alta qualidade de filme: Use a temperatura mais alta que seu substrato pode tolerar com segurança dentro da janela do processo PECVD para produzir um filme mais denso e robusto.

- Se seu foco principal é depositar em um substrato robusto (por exemplo, silício ou quartzo): Você tem a flexibilidade de otimizar para a qualidade do filme usando temperaturas PECVD mais altas ou até mesmo considerando se um processo CVD térmico, não de plasma, poderia oferecer propriedades superiores.

Ao entender que a PECVD substitui o calor pela energia do plasma, você pode controlar estrategicamente o processo para alcançar o equilíbrio ideal entre a integridade do substrato e o desempenho do filme.

Tabela Resumo:

| Aspecto | Detalhes Chave |

|---|---|

| Faixa de Temperatura | 200-400°C, significativamente mais baixa que a CVD tradicional (≥600°C) |

| Mecanismo Chave | Usa energia de plasma em vez de alto calor para ativar precursores |

| Benefícios | Previne danos térmicos, deformações e degradação de substratos |

| Aplicações Comuns | Deposição em polímeros, plásticos e dispositivos semicondutores delicados |

| Exemplos de Filmes | Nitreto de Silício (SiN), Dióxido de Silício (SiO₂), Silício Amorfo (a-Si) |

| Compensações | Temperaturas mais baixas podem reduzir a densidade do filme e aumentar defeitos como pinholes |

Desbloqueie o potencial da PECVD para suas aplicações sensíveis à temperatura com a KINTEK! Aproveitando uma P&D excepcional e fabricação interna, fornecemos soluções avançadas de fornos de alta temperatura, incluindo Sistemas CVD/PECVD, adaptados para diversos laboratórios. Nossa forte capacidade de personalização profunda garante que atendemos precisamente às suas necessidades experimentais exclusivas, desde a proteção de substratos delicados até a obtenção de qualidade superior de filme. Entre em contato hoje para discutir como nossas soluções podem aprimorar suas pesquisas e processos de produção!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

As pessoas também perguntam

- Como funciona a CVD aprimorada por plasma? Obtenha Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- Como funciona a deposição por vapor de plasma? Uma solução de baixa temperatura para revestimentos avançados

- Quais gases são usados no sistema PECVD? Otimize a Deposição de Filmes Finos com Seleção Precisa de Gases

- Quais são os principais componentes de um sistema PECVD? Desbloqueie a Deposição de Filmes Finos a Baixa Temperatura

- O que são equipamentos de PECVD? Um Guia para Deposição de Filmes Finos a Baixa Temperatura