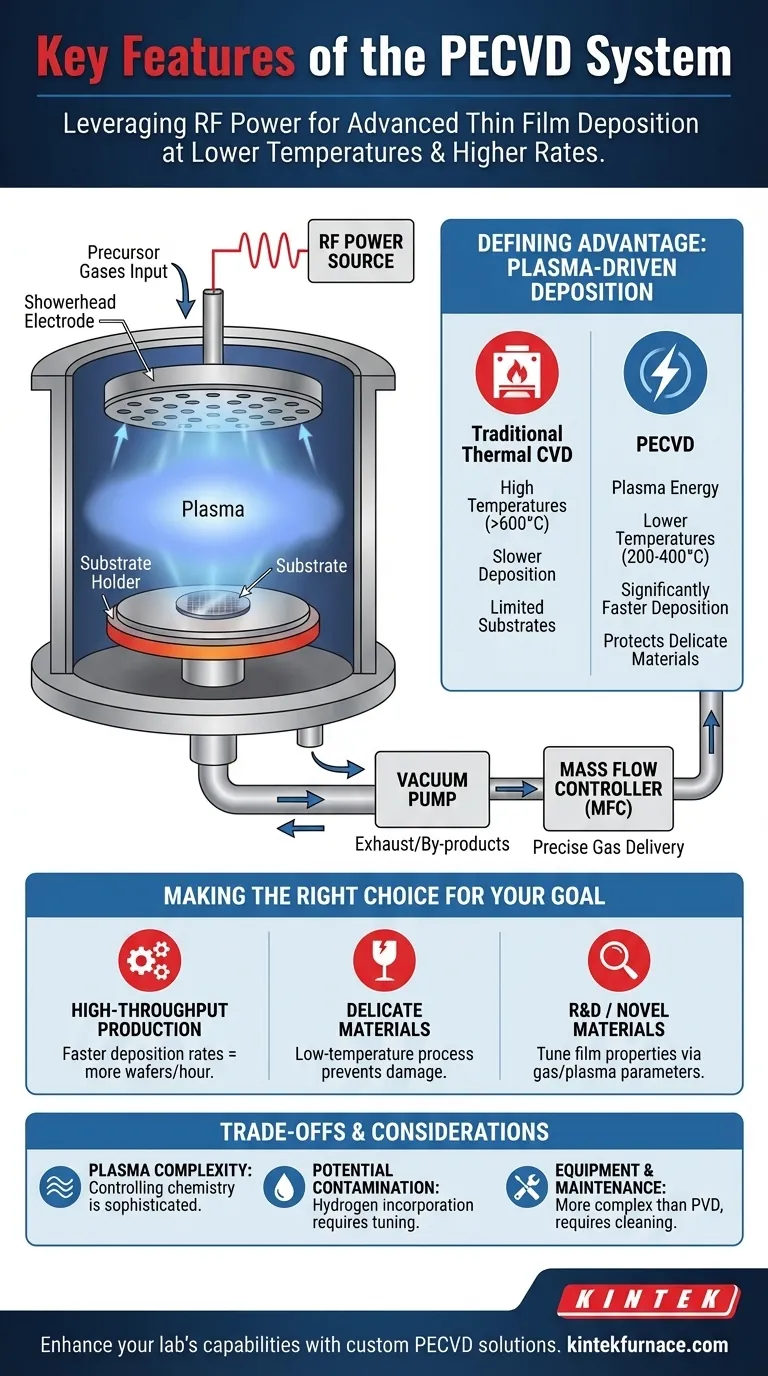

Em sua essência, um sistema de Deposição Química a Vapor Aprimorada por Plasma (PECVD) é definido pelo uso de uma fonte de energia de radiofrequência (RF) para gerar plasma dentro de uma câmara de vácuo. As características principais incluem entrega de gás precisamente controlada, eletrodos aquecidos para segurar o substrato e um sistema de vácuo. Esses componentes trabalham juntos para permitir a deposição de filmes finos em temperaturas significativamente mais baixas e taxas mais altas do que os métodos convencionais.

A característica mais crítica do PECVD não é o hardware em si, mas sua função: usar a energia de um plasma em vez de calor intenso para impulsionar reações químicas. Essa diferença fundamental desbloqueia a capacidade de criar filmes de alta qualidade em materiais que não sobreviveriam a processos tradicionais de alta temperatura.

Desconstruindo os Componentes Centrais

Um sistema PECVD é um conjunto integrado de subsistemas, cada um com uma função específica. Embora as especificações exatas variem de acordo com o fabricante, os blocos de construção fundamentais são universais.

A Câmara de Processo e os Eletrodos

A reação ocorre dentro de uma câmara de vácuo. Esta câmara abriga um conjunto de eletrodos, frequentemente em uma configuração de placas paralelas.

Um eletrodo, tipicamente o inferior, serve como um prato aquecido para segurar o substrato (o wafer ou amostra que está sendo revestida). O outro eletrodo, muitas vezes com um design de "chuveiro" (showerhead), introduz os gases precursores uniformemente na superfície do substrato.

A Fonte de Energia de RF

Este é o componente que confere o "Aprimorado por Plasma" ao PECVD. Uma fonte de energia de radiofrequência (RF) é conectada aos eletrodos.

Quando ativada, a energia de RF excita os gases precursores entre os eletrodos, acendendo-os em um plasma. Este plasma é um gás parcialmente ionizado contendo espécies altamente reativas que são essenciais para o processo de deposição.

Os Sistemas de Entrega de Gás e Vácuo

Um sistema PECVD requer um sistema de entrega de gás preciso, muitas vezes um "bloco de gás" (gas pod) com múltiplas linhas. Cada linha é controlada por um controlador de fluxo mássico (MFC) para garantir que a mistura exata e o volume de gases precursores entrem na câmara.

Uma bomba de vácuo potente cria o ambiente de baixa pressão necessário para a formação do plasma e para que as reações químicas prossigam de forma limpa. Um sistema de exaustão remove os gases não reagidos e os subprodutos.

A Vantagem Definidora: Deposição Impulsionada por Plasma

O uso de plasma altera fundamentalmente o processo de deposição, fornecendo vantagens que são impossíveis de alcançar com métodos puramente térmicos, como a Deposição Química de Vapor (CVD) tradicional.

Superando as Limitações de Temperatura

Na CVD tradicional, temperaturas extremamente altas (frequentemente >600°C) são necessárias para fornecer energia térmica suficiente para decompor as moléculas do gás precursor.

O PECVD substitui a maior parte dessa energia térmica pela energia do plasma. Isso permite que a deposição ocorra em temperaturas muito mais baixas (tipicamente 200-400°C), protegendo substratos delicados como polímeros ou circuitos integrados previamente fabricados contra danos térmicos.

Alcançando Altas Taxas de Deposição

As espécies altamente reativas criadas no plasma fazem com que as reações químicas formadoras de filme ocorram muito mais rapidamente.

Isso resulta em taxas de deposição significativamente mais rápidas em comparação com outros métodos. Por exemplo, a deposição de nitreto de silício via PECVD pode ser mais de 100 vezes mais rápida do que com o CVD de baixa pressão (LPCVD) convencional.

Garantindo Uniformidade e Qualidade do Filme

A entrada de gás tipo chuveiro é projetada para distribuir o gás uniformemente, e o próprio plasma tende a preencher uniformemente o espaço entre os eletrodos. Essa combinação produz filmes com excelente uniformidade de espessura em todo o substrato.

Além disso, o processo de plasma pode resultar em filmes densos e de alta qualidade com boa adesão e risco reduzido de rachaduras.

Compreendendo os Compromissos e Considerações

Embora poderoso, o PECVD não está isento de complexidades. Controlar suas limitações é fundamental para uma implementação bem-sucedida.

Complexidade do Plasma

O plasma que fornece as principais vantagens do sistema é também sua maior complexidade. Controlar a química do plasma é uma tarefa sofisticada, pois pequenas alterações na pressão, potência ou mistura de gás podem alterar significativamente as propriedades do filme resultante.

Potencial de Contaminação

Muitos gases precursores usados em PECVD contêm hidrogênio. Em alguns processos, este hidrogênio pode ser incorporado ao filme depositado, o que pode afetar suas propriedades elétricas ou ópticas. Isso requer um ajuste cuidadoso do processo para minimizar.

Equipamento e Manutenção

Embora alguns sistemas sejam projetados para fácil operação, o equipamento PECVD é inerentemente mais complexo do que um sistema de Deposição Física de Vapor (PVD) mais simples. A câmara requer limpeza periódica para remover depósitos acumulados, e os sistemas de RF e vácuo aumentam a sobrecarga de manutenção.

Fazendo a Escolha Certa para o Seu Objetivo

As características do PECVD o tornam singularmente adequado para aplicações específicas. Seu objetivo principal deve guiar sua avaliação da tecnologia.

- Se o seu foco principal for produção de alto rendimento: As taxas de deposição excepcionalmente altas são a característica mais crítica, permitindo mais wafers por hora.

- Se o seu foco principal for revestir materiais delicados ou sensíveis à temperatura: A capacidade de processamento a baixa temperatura é a vantagem definidora que torna sua aplicação possível.

- Se o seu foco principal for P&D ou criação de novos materiais: A capacidade de ajustar as propriedades do filme ajustando a química do gás e os parâmetros do plasma oferece flexibilidade incomparável.

Em última análise, os recursos do PECVD fornecem um conjunto de ferramentas poderoso e versátil para deposição de materiais avançados.

Tabela Resumo:

| Característica | Descrição |

|---|---|

| Deposição Aprimorada por Plasma | Usa energia de RF para criar plasma para reações químicas, permitindo processamento a baixa temperatura e altas taxas de deposição. |

| Operação a Baixa Temperatura | Deposita filmes a 200-400°C, ideal para substratos delicados como polímeros e circuitos integrados. |

| Altas Taxas de Deposição | Atinge um crescimento de filme significativamente mais rápido, por exemplo, mais de 100 vezes mais rápido que o LPCVD para nitreto de silício. |

| Qualidade de Filme Uniforme | Garante excelente espessura e qualidade em substratos por meio da entrega de gás tipo chuveiro e uniformidade do plasma. |

| Controle Preciso de Gás e Vácuo | Incorpora controladores de fluxo mássico e sistemas de vácuo para misturas de gás precisas e ambientes limpos. |

Pronto para aprimorar as capacidades do seu laboratório com sistemas PECVD avançados? Alavancando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções personalizadas de fornos de alta temperatura, incluindo Sistemas PECVD/CVD. Nossa forte capacidade de personalização profunda atende precisamente às suas necessidades experimentais exclusivas para deposição de filmes finos a baixa temperatura e alta velocidade. Contate-nos hoje para discutir como podemos otimizar seus processos e impulsionar a inovação em sua pesquisa ou produção!

Guia Visual

Produtos relacionados

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- O que é nitreto de silício depositado por plasma e quais são as suas propriedades? Descubra o seu papel na eficiência das células solares

- Quais são as desvantagens do CVD em comparação com o PECVD? Limitações chave para o seu laboratório

- Quais são as vantagens de usar CVD? Obtenha filmes finos conformais e de alta pureza para suas aplicações

- Como o dióxido de silício é depositado a partir do tetraetilortossilicato (TEOS) em PECVD? Obtenha Filmes de SiO2 de Baixa Temperatura e Alta Qualidade

- Como a deposição química de vapor (CVD) difere da PVD? Principais diferenças nos métodos de revestimento de película fina