Além do isolamento padrão, a Deposição Química de Vapor Assistida por Plasma (PECVD) é uma tecnologia fundamental para a criação de uma nova classe de materiais avançados. Suas aplicações variam desde a deposição de filmes de diamante e Carbono Semelhante ao Diamante (DLC) de alta qualidade para componentes ópticos e resistentes ao desgaste até a criação de revestimentos poliméricos biocompatíveis especializados para implantes médicos e dielétricos de baixa constante dielétrica exclusivos, essenciais para microchips de próxima geração.

O verdadeiro poder da PECVD reside não apenas nos materiais que pode depositar, mas na sua capacidade de fazê-lo a baixas temperaturas. Esta característica única possibilita o uso de substratos sensíveis à temperatura, permitindo aplicações de materiais avançados que simplesmente não são viáveis com métodos de deposição convencionais de alta temperatura.

A Vantagem Principal: Baixa Temperatura, Alta Energia

A diferença fundamental entre a PECVD e a Deposição Química de Vapor (CVD) tradicional é a forma como ela fornece a energia necessária para a reação química. Esta distinção é a fonte de todas as suas capacidades avançadas.

Dissociação de Moléculas Sem Calor Extremo

A CVD tradicional requer temperaturas muito altas (frequentemente >600°C) para decompor as moléculas do gás precursor e depositar um filme. Na PECVD, essa energia é fornecida por um campo eletromagnético que gera plasma. O plasma cria íons e radicais livres altamente reativos que podem formar um filme de alta qualidade em temperaturas muito mais baixas, tipicamente entre 200-400°C.

Possibilitando Substratos Sensíveis à Temperatura

Este processo de baixa temperatura significa que a PECVD pode revestir materiais que seriam danificados ou destruídos pelo calor da CVD tradicional. Isso inclui polímeros, plásticos e dispositivos microeletrônicos totalmente fabricados que já contêm camadas metálicas sensíveis.

Deposição de Materiais Avançados em Microeletrônica

Embora a PECVD seja padrão para isolamento básico, seu verdadeiro valor está em possibilitar o desempenho de circuitos integrados modernos e de alta densidade.

Dielétricos Fundamentais (SiO₂, Si₃N₄)

A deposição de filmes de dióxido de silício e nitreto de silício é um uso primário da PECVD. Esses filmes servem como dielétricos intermetálicos cruciais para isolamento, como camadas de passivação para proteger o chip contra umidade e contaminação, e para criar estruturas de capacitores.

Dielétricos de Baixa Constante Dielétrica (Low-k) de Alto Desempenho

À medida que os transistores encolhem, o atraso causado pela capacitância entre os fios se torna um gargalo principal. A PECVD pode depositar dielétricos avançados de baixa constante dielétrica (low-k), como óxidos de silício dopados com carbono (SiCOH) ou vidro de silicato dopado com flúor (SiOF), que reduzem essa capacitância parasita e permitem um desempenho de chip mais rápido.

Silício Amorfo para Energia Solar e Telas

A PECVD é essencial para a deposição de camadas de silício amorfo (a-Si). Este material é a espinha dorsal das células solares de filme fino e dos transistores de filme fino (TFTs) que controlam os pixels em telas planas modernas.

Além do Silício: Expandindo as Fronteiras dos Materiais

A versatilidade da PECVD se estende muito além dos materiais semicondutores convencionais, possibilitando inovações nos campos mecânico, óptico e biomédico.

Diamante e Carbono Semelhante ao Diamante (DLC)

Ao usar gases hidrocarbonetos, a PECVD pode criar filmes de Carbono Semelhante ao Diamante (DLC). Esses filmes são extremamente duros, têm um baixo coeficiente de atrito e são quimicamente inertes, tornando-os ideais para revestimentos resistentes ao desgaste em ferramentas, peças automotivas e componentes ópticos. Também pode ser usada para cultivar filmes de diamante sintético de alta qualidade.

Revestimentos Biocompatíveis e Poliméricos

A PECVD pode depositar filmes poliméricos finos, estáveis e livres de orifícios (pinhole-free). Essa capacidade é usada para criar revestimentos biocompatíveis em implantes médicos para melhorar sua integração com o corpo ou para formar camadas de barreira em embalagens de alimentos avançadas.

Camadas Resistentes à Corrosão e a Produtos Químicos

O processo pode depositar compostos e nitretos exclusivos que oferecem resistência excepcional à corrosão e ataque químico. Esses revestimentos protetores são aplicados em ambientes industriais hostis para estender a vida útil de componentes críticos.

Compreendendo as Compensações (Trade-offs)

Nenhuma tecnologia é uma solução universal. Entender as limitações da PECVD é crucial para tomar uma decisão informada.

Pureza e Densidade do Filme

Como a deposição ocorre em temperaturas mais baixas, os filmes de PECVD podem, às vezes, ter menor densidade e incorporar mais impurezas (como hidrogênio dos gases precursores) em comparação com os filmes da CVD de alta temperatura. Para aplicações que exigem a mais alta pureza e perfeição cristalina, a CVD térmica pode ser superior se o substrato puder tolerar o calor.

Dano Induzido por Plasma

O plasma de alta energia, embora benéfico para a reação, pode ocasionalmente causar danos físicos ou elétricos à superfície do substrato. Esta é uma consideração crítica na microeletrônica, onde o desempenho do dispositivo é altamente sensível a defeitos superficiais.

Complexidade do Processo

A química dentro de um plasma é extremamente complexa e pode ser difícil de controlar e reproduzir perfeitamente. Manter a estabilidade do processo para alcançar propriedades de filme consistentes em um grande substrato ou de um ciclo para outro requer equipamentos e controle sofisticados.

Fazendo a Escolha Certa para Sua Aplicação

A seleção da tecnologia de deposição correta depende inteiramente do seu objetivo final e das restrições do material.

- Se o seu foco principal é a velocidade máxima do chip: Aproveite a PECVD para depositar dielétricos avançados de baixa constante dielétrica para minimizar o atraso do sinal em circuitos integrados de alto desempenho.

- Se o seu foco principal é a durabilidade mecânica ou a biocompatibilidade: Use PECVD para aplicar Carbono Semelhante ao Diamante (DLC) ou revestimentos poliméricos especializados que não podem ser depositados com métodos de alta temperatura.

- Se o seu foco principal é revestir um material sensível à temperatura: A PECVD é frequentemente a única escolha viável para depositar filmes de cerâmica ou à base de silício de alta qualidade em plásticos, polímeros ou dispositivos acabados.

Em última análise, a PECVD serve como uma ferramenta poderosa que desacopla a reação de deposição do orçamento térmico, desbloqueando combinações de materiais e inovações que impulsionam a tecnologia adiante.

Tabela de Resumo:

| Área de Aplicação | Materiais Principais Depositados | Benefícios Principais |

|---|---|---|

| Microeletrônica | Dielétricos de baixa constante dielétrica (ex: SiCOH), Silício Amorfo | Desempenho de chip mais rápido, Habilita transistores de filme fino |

| Mecânica/Óptica | Carbono Semelhante ao Diamante (DLC), Filmes de Diamante | Alta dureza, Resistência ao desgaste, Baixo atrito |

| Biomédica | Revestimentos Poliméricos Biocompatíveis | Melhor integração de implantes, Propriedades de barreira |

| Industrial Geral | Camadas Resistentes à Corrosão | Vida útil estendida do componente em ambientes hostis |

Pronto para elevar as capacidades do seu laboratório com soluções avançadas de PECVD? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer a diversos laboratórios sistemas de fornos de alta temperatura de ponta, incluindo sistemas de CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos com precisão às suas necessidades experimentais exclusivas, seja para microeletrônica, revestimentos biomédicos ou aplicações de materiais duráveis. Contate-nos hoje para discutir como nossas soluções personalizadas podem impulsionar suas inovações!

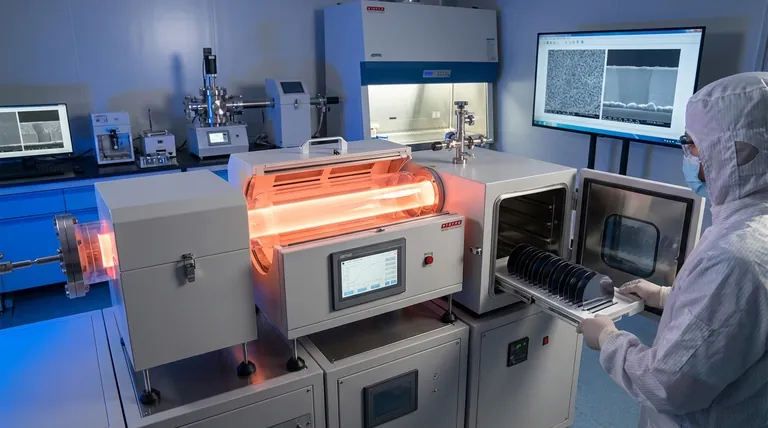

Guia Visual

Produtos relacionados

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

As pessoas também perguntam

- Quais são as classificações de CVD com base nas características do vapor? Otimize o Seu Processo de Deposição de Filme Fino

- Como o dióxido de silício é depositado a partir do tetraetilortossilicato (TEOS) em PECVD? Obtenha Filmes de SiO2 de Baixa Temperatura e Alta Qualidade

- Quais parâmetros controlam a qualidade dos filmes depositados por PECVD? Variáveis Chave para Propriedades de Filme Superiores

- O que é aquecimento por resistência e como ele é classificado? Descubra o melhor método para suas necessidades térmicas

- Como o PECVD contribui para a fabricação de semicondutores? Habilita a Deposição de Filmes de Alta Qualidade a Baixa Temperatura