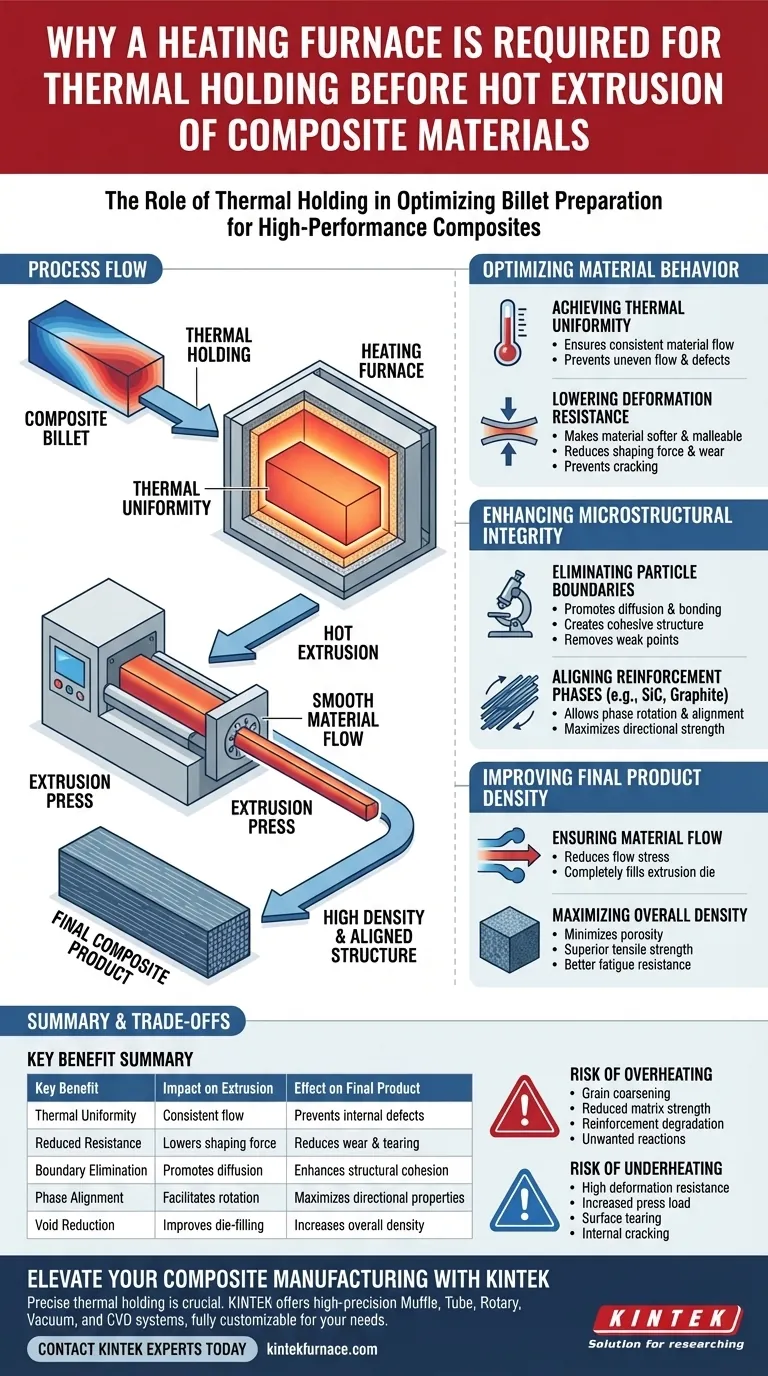

A manutenção térmica desempenha um papel fundamental na preparação de tarugos compósitos para o intenso estresse físico da extrusão a quente. Ao utilizar um forno de aquecimento para manter uma temperatura específica, você garante que o material atinja uniformidade térmica, o que reduz significativamente sua resistência à deformação e garante um fluxo suave durante o processo de extrusão.

O principal objetivo da manutenção térmica é homogeneizar a temperatura do material, reduzindo assim a resistência à deformação e otimizando o alinhamento microestrutural. Esta etapa de pré-processamento é essencial para alcançar alta densidade e eliminar as fronteiras de partículas no produto compósito final.

Otimizando o Comportamento do Material

Alcançando a Uniformidade Térmica

A função principal do forno de aquecimento é levar todo o tarugo a uma temperatura consistente e específica.

Sem essa uniformidade, os gradientes de temperatura dentro do material levariam a um fluxo irregular, causando defeitos no produto final.

Reduzindo a Resistência à Deformação

Quando o compósito é mantido na temperatura elevada correta, o material se torna mais macio e maleável.

Isso reduz a força necessária para moldar o material, diminuindo o desgaste do equipamento de extrusão e evitando que o tarugo rache sob pressão.

Melhorando a Integridade Microestrutural

Eliminando Fronteiras de Partículas

A manutenção térmica promove a difusão e a ligação entre as partículas constituintes do compósito.

Esse processo ajuda a eliminar fronteiras de partículas distintas, que são frequentemente os pontos mais fracos em um material compósito. A remoção dessas fronteiras cria uma estrutura mais coesa e contínua.

Alinhando Fases de Reforço

A combinação de calor e o subsequente fluxo de extrusão tem um efeito específico nos reforços, como Carboneto de Silício (SiC) e grafite.

A manutenção térmica adequada permite que essas fases girem e se alinhem na direção da extrusão. Esse alinhamento direcional é crucial para maximizar a resistência mecânica do compósito ao longo do eixo de uso.

Melhorando a Densidade do Produto Final

Garantindo o Fluxo do Material

A redução da tensão de escoamento permite que o material preencha completamente a matriz de extrusão.

Isso garante que os vazios internos sejam fechados e que o material se consolide efetivamente durante o processo.

Maximizando a Densidade Geral

Ao combinar calor uniforme com a pressão da extrusão, a porosidade do material é minimizada.

Uma densidade geral mais alta está diretamente correlacionada a propriedades mecânicas superiores, como resistência à tração e resistência à fadiga.

Compreendendo os Compromissos

O Risco de Superaquecimento

Embora o aquecimento seja essencial, exceder a temperatura ideal ou manter o material por muito tempo pode ser prejudicial.

O calor excessivo pode causar o crescimento de grãos, o que reduz a resistência do material da matriz. Também pode degradar certas fases de reforço ou causar reações químicas indesejadas na interface entre a matriz e o reforço.

O Risco de Subaquecimento

Inversamente, não atingir a temperatura alvo resulta em alta resistência à deformação.

Isso aumenta a carga na prensa de extrusão e eleva a probabilidade de rasgamento superficial ou rachaduras internas devido ao mau fluxo do material.

Garantindo o Sucesso da Extrusão

Para maximizar a qualidade de seus materiais compósitos, você deve adaptar os parâmetros de manutenção térmica aos seus alvos de desempenho específicos.

- Se o seu foco principal é Integridade Estrutural: Priorize um tempo de manutenção que garanta a saturação térmica completa para eliminar totalmente as fronteiras de partículas.

- Se o seu foco principal é Resistência Direcional: o controle preciso da temperatura é vital para facilitar o fluxo necessário para alinhar reforços como SiC e grafite sem degradá-los.

Ao controlar rigorosamente o ambiente de manutenção térmica, você transforma um tarugo bruto em um compósito de alto desempenho pronto para aplicações exigentes.

Tabela Resumo:

| Benefício Chave | Impacto no Processo de Extrusão | Efeito no Produto Final |

|---|---|---|

| Uniformidade Térmica | Garante fluxo de material consistente | Previne defeitos internos e rachaduras |

| Resistência Reduzida | Diminui a força necessária para moldagem | Reduz o desgaste do equipamento e o rasgamento superficial |

| Eliminação de Fronteiras | Promove difusão/ligação de partículas | Melhora a coesão e a resistência estrutural |

| Alinhamento de Fases | Facilita a rotação de reforços | Maximiza as propriedades mecânicas direcionais |

| Redução de Vazios | Melhora a capacidade de preenchimento da matriz | Aumenta a densidade geral e a resistência à fadiga |

Eleve a Fabricação de Seus Compósitos com a KINTEK

A manutenção térmica precisa é a diferença entre uma extrusão falha e um compósito de alto desempenho. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas de Muffle, Tubo, Rotativo, a Vácuo e CVD de alta precisão, juntamente com outros fornos de alta temperatura de laboratório especializados — todos totalmente personalizáveis para atender aos seus parâmetros de material exclusivos.

Não deixe que os gradientes de temperatura comprometam a integridade do seu material. Garanta a saturação térmica perfeita e o alinhamento microestrutural com nossas soluções de aquecimento líderes do setor.

Guia Visual

Produtos relacionados

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

As pessoas também perguntam

- Qual é a função de um forno de caixa de alta temperatura no recozimento de ligas Cu-Ni-P? Otimize seus resultados de laminação a frio

- O que deve ser considerado em relação ao controlador ao comprar um forno mufla? Escolha o Controlador Certo para Precisão

- Quais medidas de segurança devem ser seguidas ao usar um forno mufla? Passos Essenciais para uma Operação Segura

- O que é um forno mufla digital? Um Guia para Aquecimento Preciso e Livre de Contaminação

- Quais são as aplicações típicas dos fornos de mufla?Utilizações essenciais em laboratórios e na indústria

- Como o tratamento térmico em forno mufla afeta o CuFe2O4–SnO2-rGO? Otimizando o Desempenho do Compósito Heterojunção

- Como funciona um reator de aço inoxidável em um forno mufla para converter PET em grafeno? Síntese Mestre de Carbono

- Quais são algumas opções adicionais disponíveis para Fornos de Caixa? Aumente a Eficiência do Seu Processamento Térmico