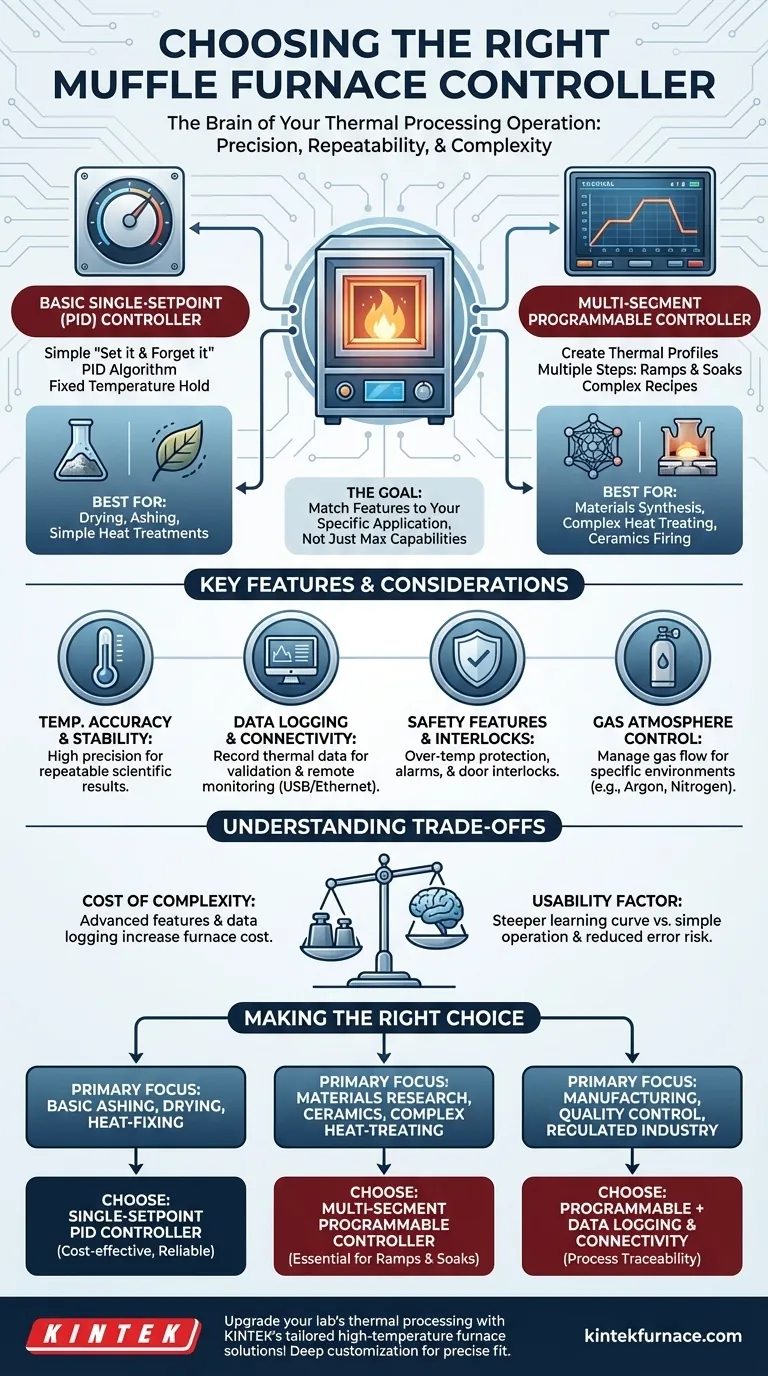

Em sua essência, o controlador do forno é o cérebro da sua operação de processamento térmico. Ao comprar um forno mufla, o controlador determina a precisão, repetibilidade e complexidade dos ciclos de aquecimento que você pode realizar. A consideração principal é escolher entre um controlador básico de ponto único (single-setpoint) para tarefas simples ou um controlador programável multi-segmento para perfis térmicos mais complexos.

O erro mais comum é pagar a mais por uma programação complexa que você nunca usará ou comprar um controlador básico que limita as capacidades futuras do seu laboratório. A escolha certa não se trata do máximo de recursos, mas sim do melhor ajuste para sua aplicação específica.

A Fundação: Entendendo os Tipos de Controlador

O controlador dita o que você pode pedir ao forno para fazer. A funcionalidade varia de um simples comando de "ajustar e esquecer" à execução de uma receita complexa e multi-estágios ao longo de muitas horas.

Controladores de Ponto Único (PID)

Um controlador de ponto único é o tipo mais básico. Ele usa um algoritmo Proporcional-Integral-Derivativo (PID) para levar o forno a uma única temperatura alvo e mantê-la lá.

Pense nele como um forno de cozinha simples. Você define uma temperatura e o controlador trabalha para mantê-la com a maior precisão possível. Estes são ideais para aplicações diretas como secagem, calcinação ou tratamentos térmicos simples em uma temperatura estática.

Controladores Programáveis Multi-Segmento

Um controlador programável permite que você crie um perfil térmico com múltiplas etapas. Você pode definir uma sequência de mudanças de temperatura (rampas) e patamares (soaks).

Por exemplo, você pode programá-lo para:

- Rampa até 300°C em 30 minutos.

- Manter (Soak) a 300°C por 2 horas.

- Rampa até 900°C em 1 hora.

- Manter (Soak) a 900°C por 5 horas.

- Esfriar naturalmente.

Esta capacidade, às vezes chamada de programação de gradiente térmico, é essencial para síntese avançada de materiais, tratamento térmico complexo, queima de cerâmicas e outros processos que exigem controle preciso de todo o ciclo de aquecimento e resfriamento. Alguns sistemas industriais avançados usam Controladores Lógicos Programáveis (PLCs) para robustez e integração ainda maiores.

Recursos Chave do Controlador e Seu Propósito

Além do tipo básico, vários recursos específicos determinam a verdadeira capacidade do controlador e sua adequação ao seu trabalho.

Precisão e Estabilidade da Temperatura

Esta é a capacidade do controlador de primeiro atingir a temperatura alvo (precisão) e depois mantê-la com flutuação mínima (estabilidade). Para pesquisa científica e controle de qualidade, alta precisão é inegociável, pois garante que seus resultados sejam repetíveis.

Registro de Dados e Conectividade

Controladores modernos podem oferecer a capacidade de registrar dados de temperatura ao longo do tempo. Este recurso é fundamental para validação de processos, garantia de qualidade e solução de problemas. Opções de conectividade como USB ou Ethernet permitem que você exporte esses dados para análise ou monitore o forno remotamente.

Recursos de Segurança e Intertravamentos

O controlador é central para a segurança do forno. Ele monitora condições de sobretemperatura e pode acionar alarmes ou desligar os elementos de aquecimento para evitar danos ao forno e às suas amostras. Ele também pode gerenciar intertravamentos, como impedir que a porta seja aberta em altas temperaturas.

Controle de Atmosfera Gasosa

Se o seu processo exigir uma atmosfera específica (por exemplo, gás inerte como Argônio ou Nitrogênio), você precisará de um controlador com saídas que possam gerenciar válvulas solenoides de fluxo de gás. Isso permite que você programe a injeção de gás em pontos específicos do seu ciclo térmico.

Entendendo as Compensações (Trade-offs)

A escolha de um controlador envolve equilibrar capacidade, custo e usabilidade. Não existe uma única opção "melhor" para todos.

O Custo da Complexidade

Um controlador programável multi-segmento com registro de dados aumentará significativamente o custo do forno em comparação com um modelo com um controlador PID básico. É crucial avaliar se você realmente precisa desses recursos avançados para suas aplicações planejadas.

O Fator Usabilidade

Mais recursos podem significar uma curva de aprendizado mais acentuada. Um controlador com uma interface de usuário mal projetada pode levar a erros de programação, arruinando amostras e desperdiçando tempo. Às vezes, a simplicidade de um controlador básico é uma vantagem, reduzindo a chance de erro do operador.

Confiabilidade e Manutenção

Como regra geral, sistemas eletrônicos mais simples têm menos pontos de falha. Embora os controladores programáveis modernos sejam altamente confiáveis, uma unidade básica de ponto único é fundamentalmente um dispositivo menos complexo e pode oferecer manutenção mais fácil durante a vida útil do forno.

Fazendo a Escolha Certa para Sua Aplicação

Para selecionar o controlador certo, você deve alinhar suas capacidades com seus objetivos operacionais principais.

- Se seu foco principal for calcinação básica, secagem ou fixação de calor simples: Um controlador PID padrão de ponto único é econômico, confiável e perfeitamente suficiente.

- Se seu foco principal for pesquisa de materiais, cerâmicas ou tratamento térmico complexo: Um controlador programável multi-segmento é essencial para gerenciar com precisão rampas e patamares.

- Se seu foco principal for fabricação ou controle de qualidade em uma indústria regulamentada: Priorize um controlador programável com registro de dados robusto, alarmes e conectividade para rastreabilidade do processo.

Escolher o controlador certo garante que seu forno não seja apenas uma fonte de calor, mas um instrumento preciso e confiável para o seu trabalho.

Tabela Resumo:

| Tipo de Controlador | Recursos Chave | Melhor Para |

|---|---|---|

| Ponto Único (PID) | Manutenção básica de temperatura, algoritmo PID | Tarefas simples como secagem, calcinação, tratamentos térmicos básicos |

| Programável Multi-Segmento | Perfis térmicos, rampas, patamares (soaks), registro de dados | Processos complexos como síntese de materiais, queima de cerâmicas |

| Baseado em PLC | Alta robustez, capacidades de integração | Aplicações industriais com necessidades rigorosas de confiabilidade |

Atualize o processamento térmico do seu laboratório com as soluções de fornos de alta temperatura personalizadas da KINTEK! Alavancando P&D excepcional e fabricação interna, oferecemos controladores avançados para Fornos Mufla, Tubo, Rotativo, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa profunda personalização garante o ajuste preciso para suas necessidades experimentais exclusivas — aumente a precisão, repetibilidade e eficiência. Entre em contato conosco hoje para discutir como podemos apoiar suas aplicações específicas!

Guia Visual

Produtos relacionados

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1400℃ Forno de mufla para laboratório

As pessoas também perguntam

- Qual é o papel crítico de um forno mufla de alta temperatura na conversão de biomassa em Fe-N-BC?

- Qual é a função de um forno mufla de alta temperatura na preparação de HZSM-5? Domine a Ativação Catalítica

- Qual é a função principal de um forno mufla na ativação da biomassa? Otimizar a Carbonização e o Desenvolvimento de Poros

- Por que um forno mufla de alta temperatura é usado para o pré-aquecimento de pó de Ni-BN? Alcançar densidade de revestimento sem defeitos.

- Como o aquecimento a alta temperatura facilita a conversão de cascas de arroz em precursores inorgânicos para extração de sílica?