O controle preciso da temperatura é o requisito fundamental para garantir a integridade estrutural e a homogeneidade química dos suportes de ânodo NiO-CGO. Ele atua como o mecanismo regulador que previne a destruição física causada pela rápida volatilização do solvente e garante a decomposição completa e uniforme dos precursores de nitrato na fase final de óxido ativo.

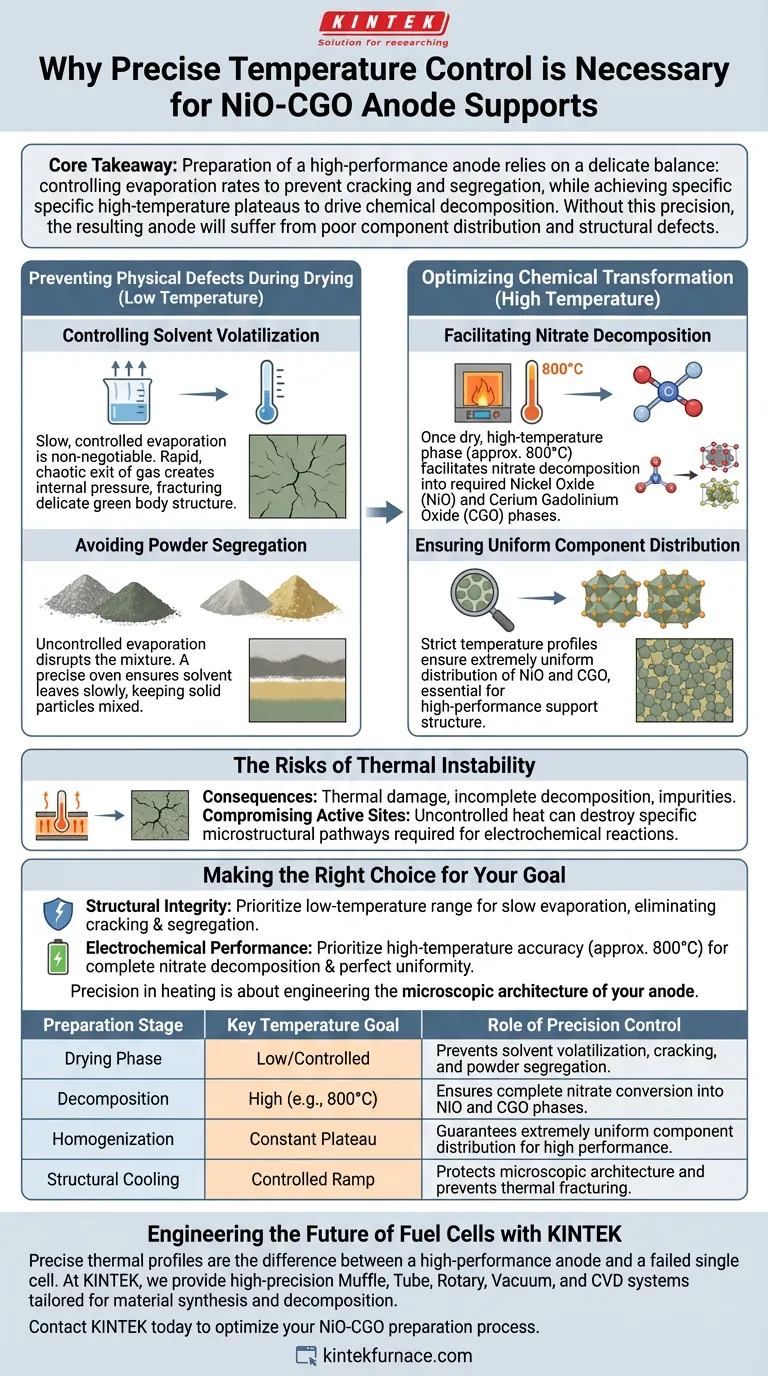

Ponto Principal A preparação de um ânodo de alto desempenho depende de um equilíbrio delicado: controlar as taxas de evaporação para evitar rachaduras e segregação, ao mesmo tempo em que se atingem patamares específicos de alta temperatura para impulsionar a decomposição química. Sem essa precisão, o ânodo resultante sofrerá com má distribuição de componentes e defeitos estruturais.

Prevenindo Defeitos Físicos Durante a Secagem

Controlando a Volatilização do Solvente

O estágio inicial da preparação dos suportes de NiO-CGO envolve a remoção da umidade da solução. A evaporação lenta e controlada é inegociável aqui.

Se a temperatura subir muito rapidamente ou flutuar, o solvente se volatilizará rapidamente. Essa saída caótica de gás cria pressão interna que fratura a delicada estrutura do corpo verde.

Evitando a Segregação de Pó

A secagem rápida faz mais do que apenas rachar o material; ela desorganiza a própria mistura.

A evaporação descontrolada leva à segregação de pó, onde os componentes de níquel e cério se separam em vez de permanecerem misturados. Um forno preciso garante que o solvente saia lentamente o suficiente para deixar as partículas sólidas exatamente onde deveriam estar.

Otimizando a Transformação Química

Facilitando a Decomposição de Nitratos

Uma vez que o material esteja seco, o processo passa para a fase de alta temperatura, atingindo tipicamente 800 graus Celsius.

Nesta fase, o objetivo muda da secagem física para a conversão química. O equipamento deve manter temperaturas estáveis para facilitar a decomposição dos nitratos. Isso converte os precursores brutos nas fases necessárias de Óxido de Níquel (NiO) e Óxido de Cério Gádoínio (CGO).

Garantindo a Distribuição Uniforme de Componentes

O objetivo final deste tratamento térmico é a homogeneidade.

Ao manter perfis de temperatura rigorosos, você garante uma distribuição extremamente uniforme de NiO e CGO em todo o compósito. Essa uniformidade é o que permite que o ânodo funcione efetivamente como uma estrutura de suporte de alto desempenho na célula de combustível final.

Os Riscos da Instabilidade Térmica

Consequências da Inconsistência

Usar equipamentos sem controle preciso introduz variáveis que arruínam a reprodutibilidade.

Se a temperatura ultrapassar o limite ou aquecer o lote de forma desigual, você corre o risco de danos térmicos à estrutura do material. Inversamente, ficar abaixo do limite resulta em decomposição incompleta, deixando para trás impurezas que degradam o desempenho da célula.

Comprometendo Sítios Ativos

Embora o objetivo principal seja a formação de óxido, o princípio de proteger a integridade do material permanece.

Assim como com adsorventes em geral, o calor descontrolado pode destruir o arranjo estrutural específico necessário para o funcionamento do material. No contexto de NiO-CGO, isso se manifesta como uma perda dos caminhos microestruturais específicos necessários para reações eletroquímicas.

Fazendo a Escolha Certa para o Seu Objetivo

Para obter uma célula única viável, você deve adaptar seu perfil térmico à fase específica de preparação.

- Se o seu foco principal é a Integridade Estrutural: Priorize a faixa de baixa temperatura para garantir a evaporação lenta, que elimina o risco de rachaduras e segregação macroscópica.

- Se o seu foco principal é o Desempenho Eletroquímico: Priorize a precisão em alta temperatura (cerca de 800°C) para garantir a decomposição completa dos nitratos e a uniformidade perfeita das fases ativas de NiO e CGO.

A precisão no aquecimento não é apenas sobre secagem; é sobre projetar a arquitetura microscópica do seu ânodo.

Tabela Resumo:

| Estágio de Preparação | Meta de Temperatura Chave | Papel do Controle de Precisão |

|---|---|---|

| Fase de Secagem | Baixa/Controlada | Previne a volatilização do solvente, rachaduras e segregação de pó. |

| Decomposição | Alta (por exemplo, 800°C) | Garante a conversão completa de nitratos em fases de NiO e CGO. |

| Homogeneização | Platô Constante | Garante distribuição uniforme de componentes para alto desempenho. |

| Resfriamento Estrutural | Rampa Controlada | Protege a arquitetura microscópica e previne fraturas térmicas. |

Projetando o Futuro das Células de Combustível com a KINTEK

Perfis térmicos precisos são a diferença entre um ânodo de alto desempenho e uma célula única falha. Na KINTEK, entendemos que sua pesquisa exige consistência absoluta. Apoiados por P&D especializado e fabricação de classe mundial, fornecemos sistemas Muffle, Tube, Rotary, Vacuum e CVD de alta precisão, adaptados especificamente aos rigorosos requisitos de síntese de materiais e decomposição química.

Seja para remoção delicada de umidade ou conversão de óxido a 800°C+, nossos fornos de alta temperatura personalizáveis para laboratório oferecem a estabilidade térmica que você precisa para prevenir a segregação e garantir a homogeneidade do material. Entre em contato com a KINTEK hoje mesmo para otimizar seu processo de preparação de NiO-CGO.

Guia Visual

Referências

- Paula Rosendo, Daniel Muñoz‐Gil. Optimisation of the electrochemical performance of (Nd,Gd)<sub>1/3</sub>Sr<sub>2/3</sub>CoO<sub>3−<i>δ</i></sub> cathode for solid oxide fuel cells <i>via</i> spray-pyrolysis deposition and decoration with Ag nanoparticles. DOI: 10.1039/d3ta05917k

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Qual é o papel de uma estufa de laboratório na desidratação de cogumelos? Pré-tratamento Mestre para Análise Bioquímica Precisa

- Como um design de sucção simétrica melhora o tratamento térmico de arame de aço? Alcance Fluxo de Sal Uniforme e Qualidade de Sorbita

- Por que é necessário um forno com controle programado de temperatura para a regeneração do catalisador? Garanta a Estabilidade do Catalisador

- Por que a uniformidade do filme é importante na fabricação de semicondutores? Garanta Alto Desempenho e Rendimento do Dispositivo

- Qual o papel de um medidor LCR de alta frequência na análise da CIS de cerâmicas SSBSN? Desvendando Segredos Microestruturais

- Qual é o papel dos fornos de sinterização contínua ou RTP na formação de eletrodos de células solares? Otimize o seu processo de queima

- Quais são as principais vantagens técnicas de um sistema industrial de sinterização por micro-ondas? Ganho de Velocidade e Integridade do Material

- Como a calcinação isotérmica prolongada em um forno contribui para a qualidade cristalina? Aumenta a pureza do material