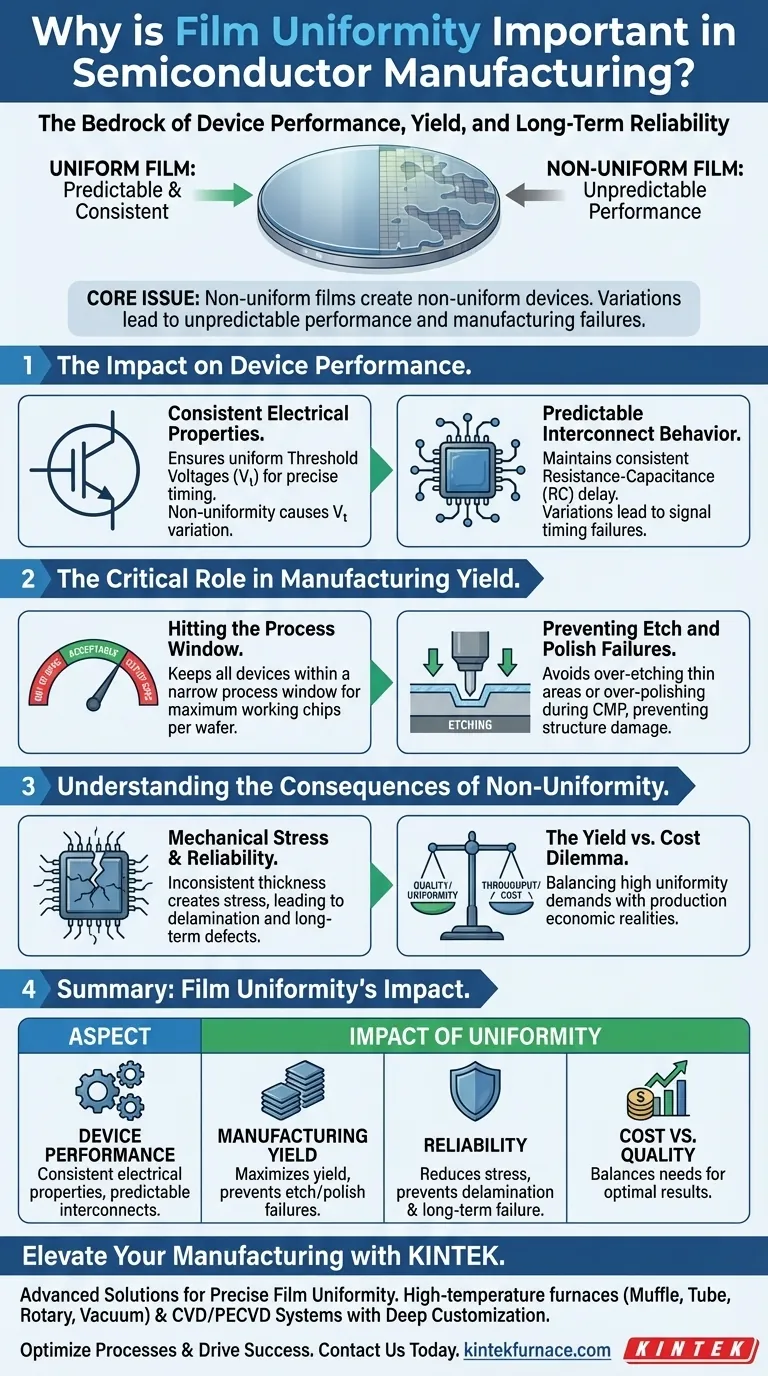

Na fabricação de semicondutores, a uniformidade do filme é a base do desempenho do dispositivo, do rendimento de fabricação e da confiabilidade a longo prazo. É o fator crítico que garante que cada um dos bilhões de transistores em uma pastilha de silício se comporte de forma previsível e consistente. Sem ela, a produção em massa de circuitos integrados funcionais seria impossível.

O problema central é simples: filmes não uniformes criam dispositivos não uniformes. Quando a espessura do filme varia em uma pastilha, as propriedades elétricas e físicas dos transistores e interconexões também variam, levando a um desempenho imprevisível e a falhas de fabricação generalizadas.

O Impacto no Desempenho do Dispositivo

Nas escalas nanométricas dos chips modernos, mesmo pequenas variações na espessura do filme têm um efeito dramático no funcionamento do dispositivo final.

Propriedades Elétricas Consistentes

A espessura de um filme depositado governa diretamente as características elétricas fundamentais. Por exemplo, a camada de óxido de porta em um transistor controla seu comportamento de comutação.

Um óxido de porta não uniforme significa que os transistores em diferentes locais terão diferentes tensões de limiar (Vt), fazendo com que liguem em momentos diferentes. Essa variabilidade destrói o tempo preciso exigido para que um circuito complexo opere.

Comportamento Previsível da Interconexão

Da mesma forma, a espessura das camadas de metal e dielétricas determina o atraso Resistência-Capacitância (RC) dos fios que conectam os transistores.

Variações nesses filmes levam a tempos de viagem de sinal inconsistentes em todo o chip. Alguns caminhos se tornam muito lentos, causando falhas de temporização que tornam o chip inteiro inútil.

O Papel Crítico no Rendimento da Fabricação

A uniformidade não é apenas sobre desempenho; é um pré-requisito para fabricar um dispositivo com sucesso em primeiro lugar. Cada etapa do processo de fabricação é calibrada com a suposição de uma superfície inicial uniforme.

Atingindo a Janela de Processo

A fabricação de semicondutores opera dentro de uma janela de processo extremamente estreita, que define a faixa aceitável de parâmetros para uma determinada etapa.

A excelente uniformidade do filme garante que todos os dispositivos em toda a pastilha estejam dentro desta janela crítica. A não uniformidade empurra os dispositivos "fora das especificações", causando diretamente uma redução no rendimento – a porcentagem de chips funcionando por pastilha.

Prevenindo Falhas de Gravação e Polimento

Etapas subsequentes de fabricação, como gravação e Planarização Mecânico-Química (CMP), são altamente dependentes da espessura do filme.

Se um filme não for uniforme, um processo de gravação pode remover completamente o filme em áreas mais finas antes de terminar a padronização das áreas mais espessas. Da mesma forma, o CMP pode polir excessivamente regiões finas, danificando estruturas subjacentes.

Compreendendo as Consequências da Não Uniformidade

Buscar a uniformidade é uma batalha constante contra limitações físicas e químicas. Não conseguir gerenciá-la tem consequências graves.

Estresse Mecânico e Confiabilidade

Quando a espessura de um filme é inconsistente, ele cria gradientes de estresse mecânico em toda a pastilha.

Esses pontos de estresse podem causar várias falhas de confiabilidade a longo prazo, incluindo delaminação do filme (descamação), rachaduras e outros defeitos físicos que surgem ao longo da vida útil do dispositivo.

O Dilema Rendimento vs. Custo

Alcançar uma uniformidade quase perfeita é tecnologicamente exigente e caro. Ferramentas de deposição capazes de maior uniformidade frequentemente têm menor rendimento ou custos mais altos.

Os engenheiros devem equilibrar constantemente a necessidade de maior uniformidade com as realidades econômicas da produção. Essa troca entre qualidade perfeita e custo de fabricação é um desafio central na indústria.

Avaliando a Uniformidade para o Seu Objetivo

A forma como você aborda a uniformidade do filme depende do seu papel e objetivo específicos.

- Se o seu foco principal é o design de dispositivos: Você deve incorporar as variações esperadas do filme em seus modelos de simulação para garantir que seu chip seja robusto o suficiente para funcionar apesar de pequenas imperfeições do processo.

- Se o seu foco principal é a integração de processos: Seu objetivo é selecionar e otimizar os processos de deposição e gravação para minimizar a variação dentro da pastilha e maximizar a janela de processo para todas as etapas de fabricação.

- Se o seu foco principal é a engenharia de confiabilidade: Você deve analisar como a não uniformidade do filme cria pontos de estresse e usar esses dados para prever e mitigar modos de falha a longo prazo.

Em última análise, controlar a uniformidade do filme é sinônimo de controlar o desempenho, o rendimento e a confiabilidade do produto final.

Tabela Resumo:

| Aspecto | Impacto da Uniformidade do Filme |

|---|---|

| Desempenho do Dispositivo | Garante propriedades elétricas consistentes e comportamento previsível da interconexão |

| Rendimento da Fabricação | Mantém os dispositivos dentro das janelas de processo e previne falhas de gravação/polimento |

| Confiabilidade | Reduz o estresse mecânico, prevenindo delaminação e falhas a longo prazo |

| Custo vs. Qualidade | Equilibra as necessidades de uniformidade com a economia de produção para resultados ótimos |

Eleve sua fabricação de semicondutores com as soluções avançadas da KINTEK! Aproveitando uma P&D excepcional e fabricação interna, fornecemos a diversos laboratórios sistemas de fornos de alta temperatura como Muffle, Tubo, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante uma uniformidade precisa do filme para atender às suas necessidades experimentais exclusivas, impulsionando o desempenho, o rendimento e a confiabilidade do dispositivo. Entre em contato conosco hoje para discutir como podemos otimizar seus processos e impulsionar o sucesso!

Guia Visual

Produtos relacionados

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Sistema de máquina HFCVD Equipamento para revestimento de nano diamante de matriz de desenho

As pessoas também perguntam

- Qual é o processo para sintetizar dicalcogenetos de metais de transição (TMDs) usando fornos tubulares CVD? Domine o Crescimento de Filmes Finos de Alta Qualidade

- Quais tendências futuras são esperadas no desenvolvimento de fornos tubulares de CVD? Descubra Sistemas Mais Inteligentes e Versáteis

- Quais são as aplicações práticas da mídia de porta (gate media) preparada por fornos tubulares CVD? Desbloqueie Eletrônicos Avançados e Mais

- Por que materiais avançados e compósitos são importantes? Desbloqueie o Desempenho de Próxima Geração na Aeroespacial, Automotiva e Mais

- Por que o design do tubo é importante em fornos CVD? Garanta uma deposição uniforme para filmes de alta qualidade