Em resumo, a PECVD proporciona excelente adesão ao substrato porque utiliza plasma para preparar ativamente a superfície do substrato para a ligação. Ao contrário de outros métodos que podem exigir uma etapa separada de pré-tratamento, a PECVD realiza uma limpeza e ativação in situ da superfície, criando uma base altamente receptiva para o crescimento do filme. Este processo remove contaminantes e cria locais químicos reativos, que são cruciais para formar uma interface forte e durável.

A chave para a adesão superior da PECVD reside na sua função dupla. O mesmo plasma que impulsiona a deposição química de vapor também serve como uma poderosa ferramenta de tratamento de superfície, limpando e energizando o substrato para garantir as ligações químicas e físicas mais fortes possíveis desde a primeira camada atômica.

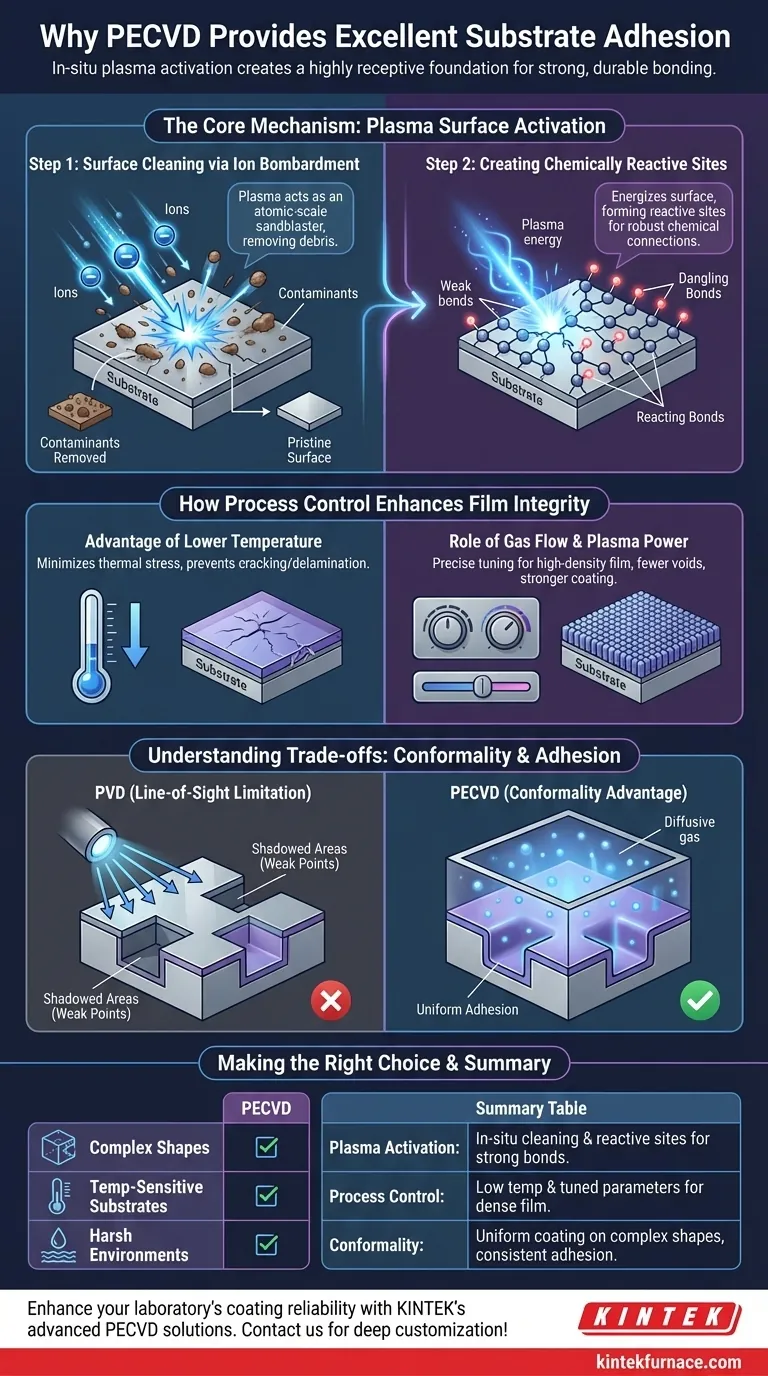

O Mecanismo Principal: Ativação da Superfície por Plasma

O termo "ativação por plasma" é central para a compreensão das capacidades de adesão da PECVD. Este não é um efeito passivo; é uma modificação ativa, física e química do substrato que ocorre pouco antes e durante os momentos iniciais da deposição.

Etapa 1: Limpeza da Superfície via Bombardeamento Iônico

Antes do início da química de formação do filme, os íons dentro do plasma atuam como um jateador de areia em escala atômica.

Esses íons energéticos atingem o substrato, pulverizando fisicamente contaminantes microscópicos como resíduos orgânicos ou óxidos nativos. Este processo garante que o filme seja depositado em uma superfície impecável, e não em uma camada fraca de detritos.

Etapa 2: Criação de Locais Quimicamente Reativos

O plasma não apenas limpa a superfície; ele a energiza quebrando ligações químicas fracas no próprio substrato.

Isso cria "ligações pendentes" — locais atômicos altamente reativos que estão ansiosos para formar novas e fortes conexões químicas. Quando as moléculas precursoras do filme chegam, elas se ligam diretamente a esses locais ativados, formando uma interface covalente robusta, em vez de apenas aderir fracamente à superfície.

Como o Controle do Processo Melhora a Integridade do Filme

A excelente adesão também é resultado do filme de alta qualidade que a PECVD produz. O controle preciso sobre os parâmetros do processo é crucial para construir um filme denso e estável que não falhará internamente.

A Vantagem da Baixa Temperatura

Um benefício chave da PECVD é sua temperatura de operação relativamente baixa em comparação com a CVD convencional.

Isso minimiza o estresse térmico entre o filme e o substrato, o que é especialmente importante quando seus coeficientes de expansão térmica diferem. O estresse reduzido significa um menor risco de rachaduras ou delaminação durante o resfriamento ou ciclos térmicos.

O Papel do Fluxo de Gás e da Potência do Plasma

Parâmetros do processo como a taxa de fluxo de gás e a potência do plasma são cuidadosamente ajustados para controlar a reação.

Isso garante que as espécies formadoras do filme tenham a energia e a densidade corretas, promovendo alta mobilidade superficial. Isso permite que os átomos se assentem em uma estrutura de filme densa e bem ordenada, com menos vazios, levando a um revestimento mecanicamente mais forte que adere com mais tenacidade.

Compreendendo as Trocas: Conformidade e Adesão

Para qualquer aplicação real, especialmente aquelas com geometrias complexas, a forma como um revestimento cobre a superfície é tão importante quanto a sua aderência. É aqui que a PECVD tem uma vantagem distinta sobre os métodos de linha de visão.

A Limitação de "Linha de Visão" da PVD

As técnicas de Deposição Física de Vapor (PVD), como a pulverização catódica ou a evaporação, são consideradas de "linha de visão". O material de revestimento viaja em linha reta da fonte para o substrato.

Isso significa que características complexas como trincheiras, degraus ou mesmo rugosidade microscópica podem criar "sombras" onde o revestimento é muito mais fino ou inexistente. Essas áreas sombreadas tornam-se pontos de fraqueza mecânica e baixa adesão.

A Vantagem de Conformidade da PECVD

A PECVD, em contraste, é um processo difusivo, impulsionado por gás. Os precursores de gás reativos envolvem o substrato, e o plasma preenche toda a câmara.

Isso permite que a deposição ocorra em todas as superfícies simultaneamente, independentemente de sua orientação em relação à fonte. O filme resultante é altamente conformável, mantendo espessura uniforme e, consequentemente, adesão uniforme mesmo nas superfícies mais complexas e irregulares.

Fazendo a Escolha Certa para Sua Aplicação

A decisão de usar PECVD é frequentemente impulsionada pela necessidade de um desempenho robusto do filme em condições desafiadoras. Seu objetivo específico determinará o quão valiosas são suas propriedades de adesão.

- Se seu foco principal é a durabilidade em formas complexas: PECVD é a escolha superior devido à sua alta conformidade, que garante adesão consistente em trincheiras e em superfícies curvas.

- Se seu foco principal é revestir substratos sensíveis à temperatura: PECVD é frequentemente a única opção viável, pois sua menor temperatura de processo evita danos ao substrato, ao mesmo tempo em que oferece excelente adesão.

- Se seu foco principal é a máxima confiabilidade em ambientes agressivos: A limpeza por plasma in situ da PECVD oferece uma vantagem inerente ao processo, reduzindo o risco de falha de adesão devido à contaminação da superfície.

Em última análise, selecionar PECVD é uma decisão para priorizar a integridade fundamental da interface filme-substrato.

Tabela Resumo:

| Aspecto | Detalhes Chave |

|---|---|

| Ativação por Plasma | Limpeza in situ via bombardeamento iônico e criação de locais reativos para fortes ligações químicas. |

| Controle do Processo | Baixa temperatura minimiza o estresse térmico; fluxo de gás e potência do plasma ajustados aumentam a densidade do filme. |

| Conformidade | Processo difusivo garante revestimento uniforme em formas complexas, melhorando a adesão em todas as áreas. |

| Aplicações | Ideal para substratos sensíveis à temperatura, ambientes agressivos e geometrias complexas. |

Aprimore a confiabilidade do revestimento do seu laboratório com as soluções avançadas de PECVD da KINTEK! Aproveitando a excepcional P&D e fabricação interna, fornecemos a diversos laboratórios sistemas de forno de alta temperatura, incluindo sistemas CVD/PECVD, adaptados às suas necessidades experimentais únicas. Nossa forte capacidade de personalização profunda garante desempenho de adesão preciso para filmes duráveis. Entre em contato conosco hoje para discutir como nossas soluções podem beneficiar seus projetos!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

As pessoas também perguntam

- Qual é o segundo benefício da deposição dentro de uma descarga em PECVD? Aprimore a Qualidade do Filme com Bombardeio Iônico

- Quais são os principais componentes de um sistema PECVD? Desbloqueie a Deposição de Filmes Finos a Baixa Temperatura

- Como funciona a CVD aprimorada por plasma? Obtenha Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- Como funciona a deposição por vapor de plasma? Uma solução de baixa temperatura para revestimentos avançados

- O que são equipamentos de PECVD? Um Guia para Deposição de Filmes Finos a Baixa Temperatura