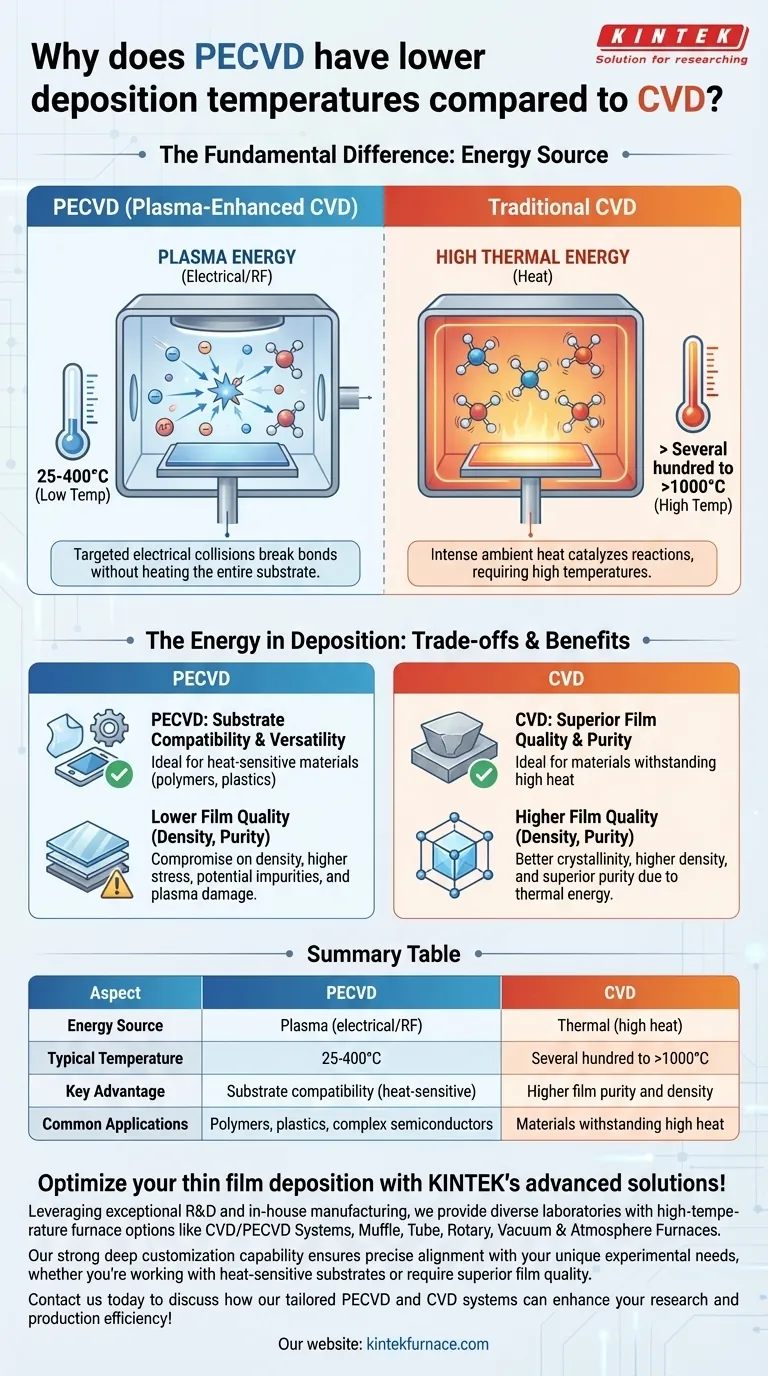

A diferença fundamental reside na origem da energia. O Deposição Química a Vapor Assistida por Plasma (PECVD) utiliza a energia elétrica de um plasma para decompor os gases precursores, enquanto o Deposição Química a Vapor (CVD) convencional depende exclusivamente de alta energia térmica (calor) para alcançar o mesmo resultado. Isso permite que o PECVD opere em temperaturas significativamente mais baixas.

O PECVD substitui a força bruta do calor intenso pela energia direcionada de um plasma. Ao usar elétrons e íons de alta energia para iniciar reações químicas, ele evita a necessidade de aquecer todo o substrato a temperaturas extremas, tornando-o um processo fundamentalmente mais versátil para materiais sensíveis ao calor.

O Papel da Energia na Deposição

Todo processo de deposição química a vapor possui um requisito central: fornecer energia suficiente para decompor gases precursores estáveis em espécies reativas que possam então formar um filme fino sólido sobre um substrato. A forma como essa energia é fornecida é o que diferencia as várias técnicas de CVD.

Como o CVD Tradicional Paga a Conta de Energia

O CVD tradicional opera com um princípio simples: o calor é o catalisador. Toda a câmara, incluindo o substrato, é aquecida a temperaturas muito altas, muitas vezes de várias centenas a mais de mil graus Celsius.

Essa energia térmica intensa faz com que as moléculas do gás precursor vibrem violentamente, quebrando eventualmente suas ligações químicas. Esses átomos reativos recém-liberados se depositam então na superfície quente do substrato para formar o filme desejado.

Como o PECVD Encontra uma Fonte de Energia Alternativa

O PECVD introduz um terceiro elemento na câmara: o plasma. Um plasma é um gás ionizado criado pela aplicação de um campo elétrico ou de radiofrequência (RF) forte.

Este plasma é um coquetel de alta energia de íons, radicais livres e — o mais importante — elétrons de alta energia. Não é necessariamente "quente" no sentido tradicional, mas é extremamente reativo.

A Vantagem do Plasma: Energia Sem Calor Extremo

Em um sistema PECVD, as colisões são a chave. Os elétrons de alta energia do plasma colidem com as moléculas do gás precursor.

Essas colisões transferem energia suficiente para quebrar as ligações moleculares, criando as mesmas espécies reativas que o calor intenso cria no CVD tradicional. Como a energia para a reação vem dessas colisões elétricas direcionadas, em vez do calor ambiente, o próprio substrato pode permanecer em uma temperatura muito mais baixa, tipicamente da temperatura ambiente a cerca de 300-400°C.

Compreendendo os Compromissos

A escolha entre PECVD e CVD tradicional não se trata apenas de temperatura; é uma decisão baseada no equilíbrio entre a qualidade do filme, as limitações do substrato e a complexidade do processo.

O Benefício Principal: Compatibilidade com Substratos

A vantagem mais significativa do processo de baixa temperatura do PECVD é a sua capacidade de depositar filmes em materiais sensíveis à temperatura.

Isso inclui polímeros, plásticos e dispositivos semicondutores complexos com camadas metálicas pré-existentes que seriam danificadas ou derreteriam nas altas temperaturas exigidas pelo CVD tradicional.

O Compromisso Inerente: Qualidade do Filme

A temperatura de deposição mais baixa do PECVD é também sua principal fonte de compromisso. Filmes depositados via PECVD geralmente têm propriedades diferentes daqueles provenientes do CVD de alta temperatura.

Eles podem ter menor densidade, maior estresse interno e podem incorporar impurezas como hidrogênio dos gases precursores. Os processos de CVD de alta temperatura geralmente produzem filmes com maior pureza, melhor cristalinidade e densidade superior porque a energia térmica ajuda os átomos a se organizarem em uma estrutura mais ideal.

Dano Induzido por Plasma

Embora o plasma possibilite a reação, ele também pode causar danos. O bombardeio da superfície do substrato por íons energéticos pode criar defeitos, o que pode ser indesejável para aplicações eletrônicas ou ópticas altamente sensíveis.

Fazendo a Escolha Certa para Seu Objetivo

Selecionar o método de deposição correto exige um claro entendimento do objetivo principal do seu projeto.

- Se o seu foco principal é depositar um filme em um substrato sensível à temperatura: O PECVD é a escolha clara e muitas vezes a única viável.

- Se o seu foco principal é alcançar a mais alta pureza, densidade e qualidade estrutural do filme: O CVD de alta temperatura é geralmente o método superior, pressupondo que seu substrato possa suportar o calor.

Em última análise, a decisão reside em equilibrar o orçamento térmico do seu material com as características de desempenho exigidas do filme final.

Tabela de Resumo:

| Aspecto | PECVD | CVD |

|---|---|---|

| Fonte de Energia | Plasma (elétrica/RF) | Térmica (calor intenso) |

| Temperatura Típica | 25-400°C | Várias centenas a >1000°C |

| Vantagem Principal | Compatibilidade de substrato com materiais sensíveis ao calor | Maior pureza e densidade do filme |

| Aplicações Comuns | Polímeros, plásticos, semicondutores complexos | Materiais que podem suportar altas temperaturas |

Otimize sua deposição de filme fino com as soluções avançadas da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos diversos laboratórios com opções de fornos de alta temperatura, como Sistemas CVD/PECVD, Fornos Mufla, Tubulares, Rotativos, a Vácuo e com Atmosfera Controlada. Nossa forte capacidade de personalização profunda garante um alinhamento preciso com suas necessidades experimentais exclusivas, seja você trabalhando com substratos sensíveis ao calor ou exigindo qualidade de filme superior. Entre em contato conosco hoje para discutir como nossos sistemas PECVD e CVD personalizados podem aumentar sua eficiência de pesquisa e produção!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

As pessoas também perguntam

- Como o dióxido de silício ($\text{SiO}_2$) é usado em aplicações de PECVD? Funções Chave na Microfabricação

- Como funciona a CVD aprimorada por plasma? Obtenha Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- O que é PECVD e como se diferencia do CVD tradicional? Desbloqueie a deposição de filmes finos a baixa temperatura

- Como funciona a deposição por vapor de plasma? Uma solução de baixa temperatura para revestimentos avançados

- Qual o papel do PECVD em revestimentos ópticos? Essencial para Deposição de Filmes de Baixa Temperatura e Alta Precisão