Os sensores de pressão MEMS de alta temperatura dependem do encapsulamento a vácuo para manter a precisão e a confiabilidade em ambientes extremos. Essa escolha de design serve principalmente para estabelecer uma referência de pressão absoluta estável, ao mesmo tempo em que neutraliza a interferência física causada pelo amortecimento de gás e pela convecção térmica.

Em ambientes de alto calor, os gases internos podem expandir-se e perturbar medições sensíveis. O encapsulamento a vácuo elimina essas variáveis, prevenindo erros não lineares e garantindo que o sensor forneça um sinal puro e estável, independentemente das condições térmicas externas.

A Mecânica da Estabilidade em Calor Extremo

Para entender por que o encapsulamento a vácuo é inegociável para MEMS de alta temperatura, você deve observar como o calor interage com os gases.

Estabelecendo uma Referência Estável

Para que um sensor de pressão seja preciso, ele precisa de uma linha de base consistente para medir.

Uma cavidade a vácuo fornece uma referência de pressão absoluta estável. Ao contrário de uma cavidade preenchida com gás, que flutuaria significativamente com as mudanças de temperatura, um vácuo permanece constante. Isso garante que o "zero" de referência do sensor não desvie à medida que o ambiente aquece.

Eliminando a Convecção Térmica

Os gradientes de temperatura dentro de um sensor podem fazer com que os gases internos se movam, um processo conhecido como convecção.

Esse movimento transfere calor de forma desigual e cria ruído físico no elemento sensor. Ao remover o ar (criando um vácuo), os engenheiros eliminam a interferência da convecção térmica. Esse isolamento garante que a temperatura do elemento sensor permaneça estável e previsível.

Melhorando a Precisão da Medição

Além do gerenciamento térmico, o ambiente a vácuo melhora diretamente o desempenho mecânico da estrutura MEMS.

Reduzindo Efeitos de Amortecimento de Gás

Em um ambiente padrão, as partes móveis microscópicas de um sensor MEMS encontram resistência das moléculas de ar.

Esse fenômeno, conhecido como amortecimento de gás, afeta significativamente a resposta dinâmica do sensor. O encapsulamento a vácuo remove essas moléculas, permitindo que o sensor capacitivo se mova livremente sem resistência do fluido. Isso resulta em uma resposta mais nítida e precisa às mudanças de pressão.

Prevenindo Erros Não Lineares

Uma das maiores ameaças à precisão em altas temperaturas é a expansão de gases internos.

À medida que a temperatura aumenta, qualquer gás preso dentro da cavidade do sensor se expandirá, exercendo pressão indesejada no diafragma sensor. Isso causa erros não lineares que distorcem a leitura. O encapsulamento a vácuo remove completamente o gás interno, garantindo a pureza do sinal ao impedir que essa expansão ocorra.

Entendendo os Compromissos

Embora o encapsulamento a vácuo seja superior em desempenho, ele introduz desafios de engenharia específicos que devem ser reconhecidos.

Complexidade de Fabricação

Alcançar e manter um vácuo de alta qualidade na microescala adiciona complexidade significativa ao processo de fabricação.

Esse requisito muitas vezes aumenta o custo e o tempo necessários para fabricar esses sensores em comparação com variantes sem vácuo.

Vulnerabilidade a Vazamentos

A confiabilidade do sensor depende inteiramente da integridade da vedação a vácuo.

Se a vedação hermética for comprometida — mesmo que ligeiramente — por estresse térmico ou choque físico, o vácuo é perdido. Isso leva a erros imediatos de "vazamento" e a uma perda completa da referência de pressão absoluta.

Fazendo a Escolha Certa para Seu Objetivo

Ao selecionar ou projetar sensores de pressão para aplicações de alta temperatura, considere suas restrições específicas.

- Se o seu foco principal é a precisão absoluta: Priorize sensores com encapsulamento a vácuo de alta qualidade para garantir um ponto de referência sem desvios.

- Se o seu foco principal é a estabilidade do sinal: Garanta que a qualidade do vácuo seja suficiente para eliminar completamente o amortecimento de gás e o ruído térmico.

O encapsulamento a vácuo não é apenas um recurso; é a barreira fundamental entre uma medição precisa e o caos térmico.

Tabela Resumo:

| Recurso | Impacto do Encapsulamento a Vácuo | Benefício em Aplicações de Alta Temperatura |

|---|---|---|

| Referência de Pressão | Estabelece uma linha de base zero absoluta estável | Previne desvios de linha de base durante flutuações de temperatura |

| Convecção Térmica | Elimina o movimento de gás interno | Garante temperatura estável e comportamento previsível do elemento sensor |

| Amortecimento de Gás | Remove a resistência das moléculas de ar | Melhora a resposta dinâmica e a sensibilidade do sensor |

| Expansão de Gás Interno | Previne a pressão de gases em expansão | Elimina erros de medição não lineares e preserva a pureza do sinal |

Eleve o Desempenho do Seu Sensor com a KINTEK

O gerenciamento térmico preciso é a base da eletrônica de alto desempenho e da ciência de materiais. Na KINTEK, entendemos que a estabilidade em ambientes extremos é inegociável.

Apoiados por P&D especializada e fabricação de classe mundial, fornecemos soluções de processamento térmico de alta precisão, incluindo sistemas Muffle, Tube, Rotary, Vacuum e CVD. Esteja você desenvolvendo MEMS avançados ou testando materiais para calor extremo, nossos sistemas são totalmente personalizáveis para atender às suas necessidades exclusivas de pesquisa e produção.

Pronto para alcançar a estabilidade térmica? Entre em contato conosco hoje para consultar nossos especialistas e descobrir como a KINTEK pode aprimorar a precisão e a eficiência do seu laboratório.

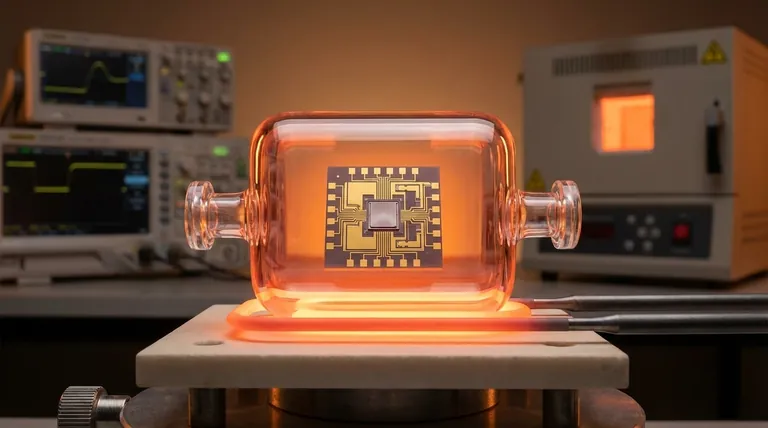

Guia Visual

Referências

- MEMS Pressure Sensor for High-Temperature Applications. DOI: 10.18260/1-2--53829

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Disilicida de molibdénio MoSi2 Elementos de aquecimento térmico para forno elétrico

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- Forno de atmosfera inerte de azoto 1700℃ controlado

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de tratamento térmico de molibdénio sob vácuo

As pessoas também perguntam

- Quais condições um forno a vácuo fornece para o reparo de Nb3Sn? Precisão de Calor e Alto Vácuo para Supercondutores

- Como os fornos de têmpera por queda de fundo se comparam a outros tipos de fornos? Descubra suas vantagens de velocidade e precisão

- Quais são as principais vantagens dos fornos a vácuo de múltiplas câmaras? Aumente a Eficiência e o Rendimento no Tratamento Térmico

- Por que são necessários fornos de têmpera a alta temperatura para ligas de tungstênio? Desbloqueie a Conformabilidade e o Alívio de Tensão

- Quais são os métodos de resfriamento para fornos de sinterização a vácuo? Otimize Suas Propriedades de Material

- Como os chillers de forno a vácuo podem reduzir os custos operacionais? Aumente a Eficiência e Corte Despesas Ocultas

- Como um forno de nitretação por plasma tipo sino aprimora o ferro fundido dúctil GGG60? Soluções Superiores de Endurecimento de Superfície

- Por que um ambiente de vácuo é importante para o processamento de metais de alta temperatura? Prevenir a Oxidação e Aumentar a Pureza do Metal