No cenário do tratamento térmico industrial, os fornos de têmpera por queda de fundo se distinguem por sua velocidade e precisão excepcionais, particularmente para processos que exigem têmpera rápida. Eles combinam de forma única a flexibilidade de processamento de um forno de batelada com as capacidades de têmpera de alto desempenho necessárias para desenvolver propriedades de material superiores em ligas sensíveis, diferenciando-os tanto de sistemas contínuos quanto de fornos de batelada padrão.

Escolher o forno certo não é apenas atingir uma temperatura alvo; é controlar todo o ciclo térmico. A principal vantagem de um forno de queda de fundo é sua capacidade de minimizar o tempo entre o aquecimento e a têmpera, o que é crítico para alcançar a dureza máxima e evitar a distorção.

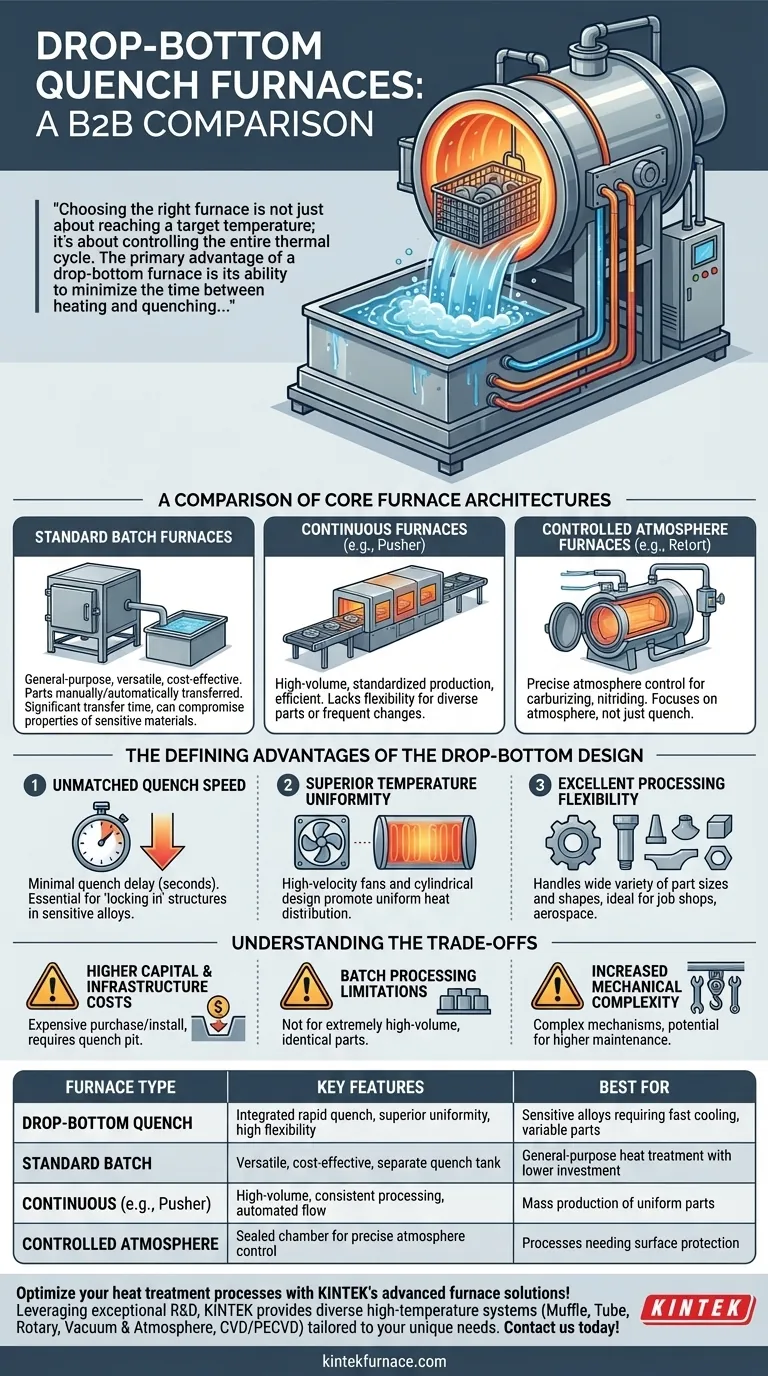

Uma Comparação das Arquiteturas Principais de Fornos

Para entender o valor de um forno de queda de fundo, é essencial primeiro compreender as alternativas. Cada tipo de forno é projetado para resolver um conjunto diferente de desafios de produção e metalúrgicos.

Fornos de Batelada Padrão

São os "cavalos de batalha" de uso geral do tratamento térmico, frequentemente configurados como uma simples caixa ou câmara. As peças são carregadas, aquecidas e depois transferidas manual ou automaticamente para um tanque de têmpera separado e externo.

Embora versátil e econômico, o tempo de transferência do forno para a têmpera pode ser significativo. Esse atraso pode comprometer as propriedades finais de materiais que requerem um resfriamento extremamente rápido.

Fornos Contínuos (por exemplo, de Empurrão)

Os fornos contínuos são projetados para produção padronizada de alto volume. As peças são continuamente alimentadas através de diferentes zonas de aquecimento e resfriamento em uma esteira ou são "empurradas" através do forno em bandejas.

Sua força é a eficiência e consistência para um único processo repetível. No entanto, eles carecem da flexibilidade para lidar com tamanhos de componentes diversos ou mudanças frequentes nos ciclos de tratamento.

Fornos de Atmosfera Controlada (por exemplo, de Retorta)

A característica definidora de um forno de retorta é sua câmara interna selada, que permite o controle preciso da atmosfera do forno. Isso é crítico para processos como cementação, nitretação ou recozimento brilhante, onde as reações com o ar devem ser prevenidas.

Embora um forno de queda de fundo também possa ter uma atmosfera controlada, sua principal vantagem de projeto é seu mecanismo de têmpera, não apenas o controle da atmosfera em si.

As Vantagens Definitivas do Projeto de Queda de Fundo

Um forno de queda de fundo é um tipo especializado de forno de batelada que integra o tanque de têmpera diretamente abaixo da câmara de aquecimento. Essa arquitetura oferece vários benefícios chave.

Velocidade de Têmpera Inigualável

Esta é a vantagem mais significativa. Uma vez que as peças atingem a temperatura, todo o fundo do forno se abre, deixando cair a carga diretamente no tanque de têmpera abaixo. Essa transferência geralmente leva apenas alguns segundos.

Esse atraso mínimo na têmpera é crucial para ligas de alumínio, superligas e certos aços, pois permite o "travamento" das estruturas metalúrgicas desejadas que produzem máxima resistência e dureza.

Uniformidade de Temperatura Superior

Os fornos de queda de fundo são tipicamente cilíndricos e usam ventiladores de alta velocidade para fazer circular a atmosfera interna. Esse projeto promove uma distribuição de calor excepcionalmente uniforme em toda a carga de trabalho.

Essa uniformidade garante que todas as peças, independentemente de sua posição na cesta, alcancem as mesmas propriedades, reduzindo a variabilidade e melhorando a qualidade geral.

Excelente Flexibilidade de Processamento

Assim como outros fornos de batelada, os fornos de queda de fundo podem lidar com uma ampla variedade de tamanhos e formas de peças, incluindo componentes grandes, complexos ou longos que são difíceis de gerenciar em um sistema contínuo.

Isso os torna ideais para oficinas ou aplicações aeroespaciais e de defesa onde as tiragens de produção são menores e a geometria das peças varia significativamente.

Entendendo os Compromissos

Nenhuma solução única é perfeita para todas as aplicações. O design exclusivo de um forno de queda de fundo vem com considerações específicas que devem ser ponderadas.

Custos de Capital e Infraestrutura Mais Elevados

Os sistemas mecânicos para o mecanismo de "queda" e a infraestrutura necessária — ou seja, uma vala escavada sob o forno para o tanque de têmpera — tornam essas unidades mais caras para comprar e instalar do que um forno de caixa padrão.

Limitações do Processamento em Batelada

Embora flexível, ainda é um processo em batelada. Para fabricação de alto volume de pequenas peças idênticas, um forno contínuo quase sempre oferecerá maior rendimento e menor custo por peça.

Maior Complexidade Mecânica

Os mecanismos de porta e elevação são mais complexos do que os de um forno de caixa simples. Isso pode se traduzir em maiores requisitos de manutenção ao longo da vida útil do equipamento.

Fazendo a Escolha Certa para o Seu Processo

Sua decisão deve ser impulsionada pelas suas prioridades específicas em relação ao volume de produção, propriedades do material e geometria da peça. Use estes pontos como um guia.

- Se seu foco principal é alcançar máxima dureza e mínima distorção em ligas sensíveis: A têmpera rápida e integrada de um forno de queda de fundo é inigualável.

- Se seu foco principal é a produção contínua de alto volume de peças uniformes: Um forno contínuo de empurrador ou esteira de malha oferecerá maior rendimento e eficiência.

- Se seu foco principal é o tratamento térmico de uso geral com um investimento inicial menor: Um forno de caixa padrão com um tanque de têmpera separado pode ser a solução mais prática.

- Se seu foco principal é prevenir reações superficiais em peças que não são sensíveis à têmpera: Um forno de retorta dedicado pode ser a escolha mais eficaz.

Em última análise, selecionar o forno correto é sobre alinhar os pontos fortes do equipamento com os requisitos inegociáveis do seu produto final.

Tabela Resumo:

| Tipo de Forno | Características Principais | Melhor Para |

|---|---|---|

| Têmpera por Queda de Fundo | Têmpera rápida integrada, uniformidade de temperatura superior, alta flexibilidade | Ligas sensíveis que exigem resfriamento rápido, tamanhos de peças variáveis |

| Batelada Padrão | Versátil, econômico, tanque de têmpera separado | Tratamento térmico de uso geral com menor investimento |

| Contínuo (ex: Empurrador) | Alto volume, processamento consistente, fluxo automatizado | Produção em massa de peças uniformes |

| Atmosfera Controlada (ex: Retorta) | Câmara selada para controle preciso da atmosfera | Processos que necessitam de proteção da superfície contra reações com o ar |

Otimize seus processos de tratamento térmico com as soluções avançadas de fornos da KINTEK! Aproveitando uma P&D excepcional e fabricação interna, fornecemos a diversos laboratórios sistemas de fornos de alta temperatura adaptados às suas necessidades. Nossa linha de produtos inclui Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, aprimorados por capacidades de personalização profunda para atender a requisitos experimentais exclusivos. Se você trabalha com ligas sensíveis ou precisa de têmpera rápida para propriedades de material superiores, a KINTEK oferece precisão e confiabilidade. Entre em contato conosco hoje para discutir como nossos fornos podem elevar o desempenho do seu laboratório e alcançar seus objetivos específicos!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- Forno de atmosfera inerte de azoto controlado de 1200℃.

As pessoas também perguntam

- Qual é o papel de um forno mufla na síntese de Sr3Al2O6 solúvel em água? Precisão na Produção de SAO

- Qual é o papel fundamental de um forno mufla no pré-tratamento de lodo de boro e szaibelyita? Desbloqueie Maior Eficiência de Processo

- Qual é o papel de um forno mufla no estudo da regeneração e reutilização de biochar? Desbloqueie o Tratamento Sustentável de Água

- Quais metais não podem ser aquecidos por indução? Compreendendo a Adequação do Material para um Aquecimento Eficiente

- Quais condições ambientais são críticas para a ceramição de SiOC? Domine a Oxidação Precisa e o Controle Térmico