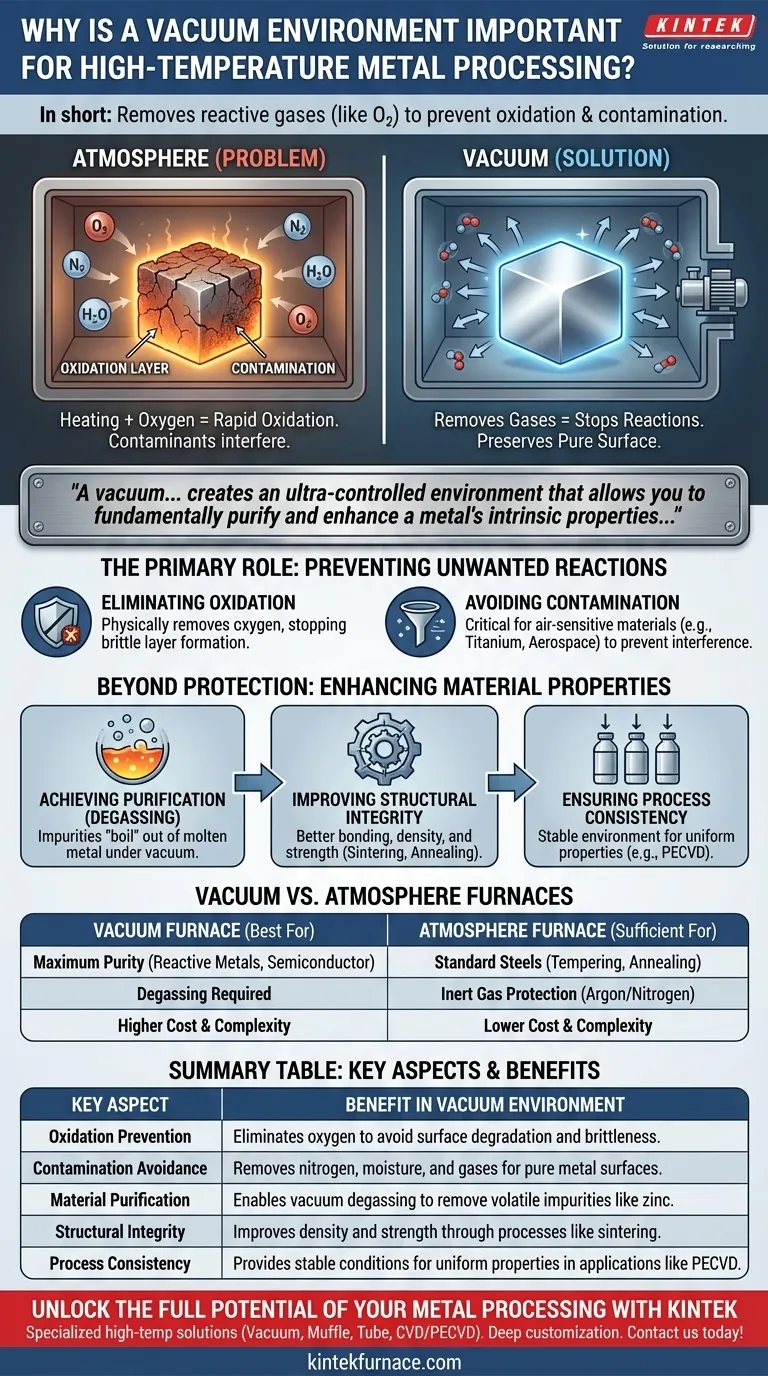

Em resumo, um ambiente de vácuo é essencial para o processamento de metais de alta temperatura porque remove os gases reativos, principalmente o oxigênio, da câmara. Isso impede a oxidação, a contaminação e outras reações químicas indesejadas que, de outra forma, degradariam a qualidade, a resistência e o acabamento superficial do metal quando aquecido.

Um vácuo faz mais do que apenas prevenir a ferrugem; ele cria um ambiente ultracontrolado que permite purificar e aprimorar fundamentalmente as propriedades intrínsecas de um metal de maneiras que são impossíveis em uma atmosfera aberta.

O Papel Principal: Prevenção de Reações Indesejadas

Ao processar metais em altas temperaturas, o principal desafio é gerenciar sua reatividade. O vácuo fornece a solução mais eficaz para controlar o ambiente de processamento.

Eliminação da Oxidação

Aquecer o metal na presença de oxigênio causa oxidação rápida, formando uma camada quebradiça e indesejável na superfície.

Um forno a vácuo remove fisicamente a grande maioria das moléculas de oxigênio, interrompendo essa reação antes que ela possa começar e preservando a superfície pura do metal.

Evitando a Contaminação

Além do oxigênio, nossa atmosfera contém nitrogênio, umidade e outros gases residuais que podem reagir com metais quentes.

Isso é especialmente crítico para materiais sensíveis ao ar, como titânio ou certas ligas usadas em aplicações aeroespaciais e médicas. O vácuo garante que esses contaminantes não interfiram no processo ou fiquem embutidos no produto final.

Além da Proteção: Aprimorando as Propriedades do Material

Usar vácuo vai além da simples proteção. Ele melhora ativamente o material final ao possibilitar processos que, de outra forma, seriam inatingíveis.

Atingindo a Purificação

Muitos metais brutos contêm elementos de impureza indesejados, como chumbo, zinco ou magnésio, que possuem altas pressões de vapor.

Sob vácuo, essas impurezas essencialmente "fervem" para fora do metal fundido e são evacuadas pela bomba de vácuo. Este processo, conhecido como desgaseificação a vácuo, é um método poderoso de purificação.

Melhorando a Integridade Estrutural

Processos como a sinterização a vácuo e o recozimento a vácuo criam peças com densidade, resistência e resistência ao desgaste superiores.

Ao remover os gases aprisionados entre as partículas de metal, o vácuo permite uma melhor ligação e a formação de uma estrutura cristalina mais perfeita. Na fabricação de semicondutores, isso é obrigatório para criar wafers de silício sem defeitos com propriedades elétricas confiáveis.

Garantindo a Consistência do Processo

O vácuo fornece um ambiente estável e repetível. Isso minimiza as variáveis e garante que cada peça produzida tenha propriedades uniformes.

Este nível de controle é vital para processos complexos como a Deposição Química de Vapor Assistida por Plasma (PECVD), onde um ambiente consistente e livre de contaminantes é necessário para um revestimento de superfície uniforme.

Entendendo as Compensações: Fornos a Vácuo vs. Fornos com Atmosfera

Embora potente, um forno a vácuo não é a única solução para controlar o ambiente de processamento. É importante entender onde ele se encaixa.

Quando Usar um Forno a Vácuo

O vácuo é a escolha superior quando a pureza máxima é inegociável. Isso se aplica a metais reativos, wafers semicondutores e componentes para uso médico ou aeroespacial, onde mesmo uma contaminação residual pode levar à falha. É também a única escolha para processos que dependem da purificação por desgaseificação.

Quando um Forno com Atmosfera é Suficiente

Para muitos processos comuns de tratamento térmico, como têmpera ou recozimento de aços comuns, um vácuo total é um exagero.

Fornos com atmosfera, que usam um fluxo controlado de um gás inerte como argônio ou nitrogênio, geralmente são suficientes para deslocar o oxigênio e prevenir a oxidação. Eles são geralmente menos complexos e mais econômicos para essas aplicações.

Custo e Complexidade

Fornos a vácuo representam um investimento significativo. Eles exigem câmaras robustas, bombas potentes e controles precisos, tornando-os mais caros para comprar e operar do que seus equivalentes atmosféricos.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar um processo a vácuo, com atmosfera ou a ar livre depende inteiramente do resultado desejado para o seu material.

- Se seu foco principal é pureza e desempenho máximos: Um forno a vácuo é a única maneira de eliminar quase todos os contaminantes reativos e purificar o próprio metal.

- Se seu foco principal é prevenir oxidação básica com um orçamento limitado: Um forno com atmosfera controlada usando gás inerte é uma solução altamente eficaz e mais econômica.

- Se seu foco principal é remover impurezas voláteis do metal: Um ambiente de vácuo é essencial para possibilitar o processo de desgaseificação.

Em última análise, controlar o ambiente é a chave para controlar as propriedades finais do seu material.

Tabela Resumo:

| Aspecto Chave | Benefício no Ambiente de Vácuo |

|---|---|

| Prevenção de Oxidação | Elimina o oxigênio para evitar degradação superficial e fragilidade. |

| Evitar Contaminação | Remove nitrogênio, umidade e gases para superfícies metálicas puras. |

| Purificação do Material | Permite a desgaseificação a vácuo para remover impurezas voláteis como zinco. |

| Integridade Estrutural | Melhora a densidade e a resistência através de processos como a sinterização. |

| Consistência do Processo | Fornece condições estáveis para propriedades uniformes em aplicações como PECVD. |

Desbloqueie Todo o Potencial do Seu Processamento de Metais com a KINTEK

Você trabalha com metais reativos, componentes aeroespaciais ou materiais semicondutores que exigem pureza e desempenho máximos? A KINTEK é especializada em soluções avançadas de fornos de alta temperatura personalizadas para suas necessidades exclusivas. Aproveitando nossa excepcional P&D e fabricação interna, oferecemos uma linha de produtos diversificada, incluindo Fornos a Vácuo, Fornos com Mufa, Fornos Tubulares, Fornos Rotativos, Fornos com Atmosfera e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que possamos atender com precisão aos seus requisitos experimentais, aprimorando as propriedades do material e a eficiência do processo.

Não deixe que a contaminação ou resultados inconsistentes o restrinjam—entre em contato conosco hoje para discutir como nossos fornos a vácuo e com atmosfera podem transformar seu processamento de metais e proporcionar resultados superiores para seu laboratório.

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

As pessoas também perguntam

- Quais são as funções de um forno de alto vácuo para ligas CoReCr? Alcançar precisão microestrutural e estabilidade de fase

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no LP-DED? Otimize a Integridade da Liga Hoje

- Quais são os componentes de um forno a vácuo? Desvende os Segredos do Processamento em Alta Temperatura

- Quais são as características operacionais gerais de um forno a vácuo? Alcance Pureza e Precisão Superior de Materiais

- Por que aquecer feixes de barras de aço em um forno a vácuo elimina os caminhos de transferência de calor? Melhore a Integridade da Superfície Hoje