A resposta definitiva é que nem PVD nem CVD são universalmente "melhores". O método superior depende inteiramente dos requisitos específicos da sua aplicação para as propriedades do filme, geometria e material. A Deposição Física de Vapor (PVD) se destaca na criação de revestimentos altamente puros, densos e duráveis em superfícies relativamente simples. Em contraste, a Deposição Química de Vapor (CVD) é a escolha superior para criar camadas excepcionalmente uniformes e conformes sobre geometrias complexas e tridimensionais.

A escolha entre PVD e CVD não é sobre escolher um vencedor, mas sobre combinar o mecanismo de deposição com o resultado mais crítico do seu projeto. Você deve decidir se sua prioridade é a transferência física de um material puro (PVD) ou um filme quimicamente reagido e perfeitamente conforme (CVD).

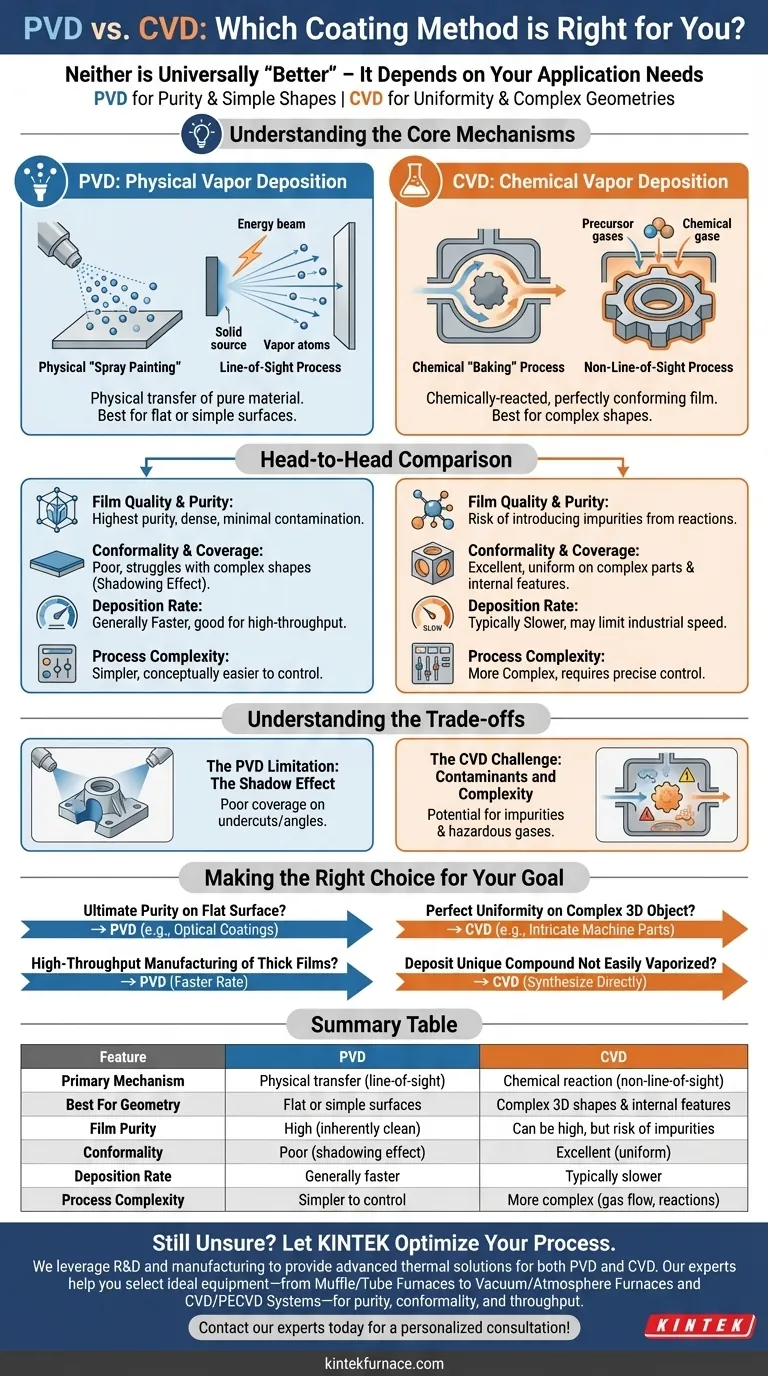

Compreendendo os Mecanismos Essenciais

Para tomar uma decisão informada, você deve primeiro entender quão fundamentalmente diferentes são esses dois processos. Eles não são intercambiáveis; são ferramentas distintas para tarefas diferentes.

PVD: Um Processo Físico de "Pintura em Spray"

Pense na Deposição Física de Vapor (PVD) como uma forma altamente sofisticada de pintura em spray a vácuo. Um material de fonte sólida é vaporizado por meios físicos (como aquecimento ou bombardeio iônico). Esse vapor então viaja em linha reta através de uma câmara de alto vácuo e condensa no substrato, formando um filme fino.

A principal conclusão é que este é um processo de linha de visão. Os átomos ou moléculas do material de revestimento viajam diretamente da fonte para o alvo.

CVD: Um Processo Químico de "Cozimento"

A Deposição Química de Vapor (CVD), por outro lado, é como assar um bolo. Gases precursores contendo os elementos desejados são introduzidos em uma câmara de reação. O calor ou a pressão fazem com que esses gases reajam na superfície do substrato, "construindo" o filme desejado átomo por átomo como um subproduto da reação química.

Este é um processo sem linha de visão. Como a deposição ocorre a partir de uma fase gasosa, ela pode revestir uniformemente todas as superfícies expostas, incluindo formas complexas e características internas.

PVD vs. CVD: Uma Comparação Direta

A natureza de cada mecanismo cria vantagens e desvantagens distintas em várias métricas críticas de desempenho.

Qualidade e Pureza do Filme

O PVD começa com um material sólido altamente puro e simplesmente o transfere para o substrato. Isso o torna um processo inerentemente limpo, excelente para aplicações que exigem a mais alta pureza e densidade com contaminação mínima.

O CVD depende de reações químicas, que às vezes podem deixar resíduos químicos ou subprodutos no filme. Embora alta pureza seja alcançável com controle preciso do processo e precursores puros, há um risco inerente maior de introduzir impurezas.

Conformidade e Cobertura

Este é o ponto de divergência mais significativo. O CVD se destaca na conformidade, o que significa que pode produzir um filme de espessura uniforme sobre geometrias complexas e não planas, e até mesmo dentro de trincheiras ou orifícios profundos.

A natureza de linha de visão do PVD significa que ele tem dificuldades com formas complexas. Áreas que não estão diretamente voltadas para o material de origem receberão pouco ou nenhum revestimento, criando um efeito de "sombreamento". É mais adequado para superfícies planas ou suavemente curvas.

Taxa de Deposição e Velocidade

Os processos PVD geralmente oferecem taxas de deposição mais rápidas do que o CVD. Isso torna o PVD mais adequado para aplicações que exigem filmes espessos ou fabricação de alto rendimento, onde a velocidade é um fator crítico.

O CVD é tipicamente um processo mais lento, o que pode ser uma limitação para a produção em escala industrial que exige um rápido retorno.

Complexidade do Processo

As etapas no PVD (vaporização e condensação) são conceitualmente mais simples e muitas vezes mais fáceis de controlar. As variáveis primárias são temperatura, tempo e pressão da câmara.

O CVD é um processo mais complexo de gerenciar. Requer controle preciso sobre múltiplas concentrações de gás precursor, taxas de fluxo, pressão da câmara e temperatura para garantir que a reação química correta ocorra uniformemente.

Compreendendo as Compensações

A escolha de um método exige o reconhecimento de suas limitações inerentes. Sua decisão deve ser baseada em qual compensação é mais aceitável para o seu projeto.

A Limitação do PVD: O Efeito Sombra

A principal desvantagem do PVD é sua baixa cobertura em peças complexas. Se seu componente tiver reentrâncias, canais internos ou ângulos agudos, o PVD não fornecerá um revestimento uniforme. Esta é uma restrição física inegociável do processo de linha de visão.

O Desafio do CVD: Contaminantes e Complexidade

A principal desvantagem do CVD é o potencial de impurezas e defeitos de processo. As reações químicas devem ser perfeitamente controladas para evitar a incorporação de elementos indesejados dos gases precursores. Além disso, esses gases podem ser perigosos e exigem uma infraestrutura significativa de segurança e manuseio.

A Questão da Adesão e Durabilidade

Os filmes PVD são frequentemente depositados com alta energia cinética, o que pode resultar em filmes muito densos com excelente adesão e durabilidade.

Embora os filmes CVD também ofereçam boa adesão, a densidade e a dureza podem ser mais variáveis e altamente dependentes do processo químico específico utilizado.

Fazendo a Escolha Certa para o Seu Objetivo

Para selecionar o método correto, alinhe seu objetivo principal com o processo mais adequado para alcançá-lo.

- Se seu foco principal é a pureza e densidade máximas em uma superfície plana ou simples: O PVD é seu caminho mais direto e confiável para aplicações como revestimentos ópticos ou camadas semicondutoras básicas.

- Se seu foco principal é um revestimento perfeitamente uniforme em um objeto 3D complexo: O CVD é a única escolha devido à sua conformidade superior, ideal para revestir tubos internos ou peças de máquinas intrincadas.

- Se seu foco principal é a fabricação de alto rendimento de filmes espessos: A taxa de deposição geralmente mais rápida do PVD oferece uma vantagem significativa para a eficiência da produção.

- Se seu foco principal é depositar um composto único que não é facilmente vaporizado: O uso de gases precursores pelo CVD oferece mais flexibilidade para sintetizar materiais diretamente no substrato.

Ao entender suas diferenças fundamentais, você passa de perguntar "qual é melhor?" para saber "qual é o certo para o meu objetivo?".

Tabela Resumo:

| Característica | PVD (Deposição Física de Vapor) | CVD (Deposição Química de Vapor) |

|---|---|---|

| Mecanismo Primário | Transferência física (linha de visão) | Reação química (sem linha de visão) |

| Melhor Para Geometria | Superfícies planas ou simples | Formas 3D complexas e características internas |

| Pureza do Filme | Alta (processo inerentemente limpo) | Pode ser alta, mas risco de impurezas |

| Conformidade | Baixa (efeito de sombreamento) | Excelente (uniforme em peças complexas) |

| Taxa de Deposição | Geralmente mais rápida | Tipicamente mais lenta |

| Complexidade do Processo | Mais simples de controlar | Mais complexo (fluxo de gás, reações) |

Ainda Não Tem Certeza de Qual Método de Revestimento é o Certo para o Seu Projeto?

Na KINTEK, aproveitamos nossa excepcional P&D e fabricação interna para fornecer soluções térmicas avançadas para diversas necessidades laboratoriais e industriais. Nossa expertise se estende ao suporte de processos PVD e CVD com nossos fornos de alto desempenho.

Seja você revestindo substratos planos simples ou componentes 3D complexos, nossa equipe pode ajudá-lo a selecionar e personalizar o equipamento ideal – desde Fornos Mufla e Tubulares até Fornos a Vácuo e Atmosfera sofisticados e Sistemas CVD/PECVD – para atender aos seus requisitos exclusivos de pureza, conformidade e rendimento.

Vamos otimizar seu processo de deposição. Entre em contato com nossos especialistas hoje para uma consulta personalizada!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

As pessoas também perguntam

- O que são equipamentos de PECVD? Um Guia para Deposição de Filmes Finos a Baixa Temperatura

- O que é PECVD e como se diferencia do CVD tradicional? Desbloqueie a deposição de filmes finos a baixa temperatura

- Como o dióxido de silício ($\text{SiO}_2$) é usado em aplicações de PECVD? Funções Chave na Microfabricação

- Quais são os principais componentes de um sistema PECVD? Desbloqueie a Deposição de Filmes Finos a Baixa Temperatura

- Qual é o segundo benefício da deposição dentro de uma descarga em PECVD? Aprimore a Qualidade do Filme com Bombardeio Iônico