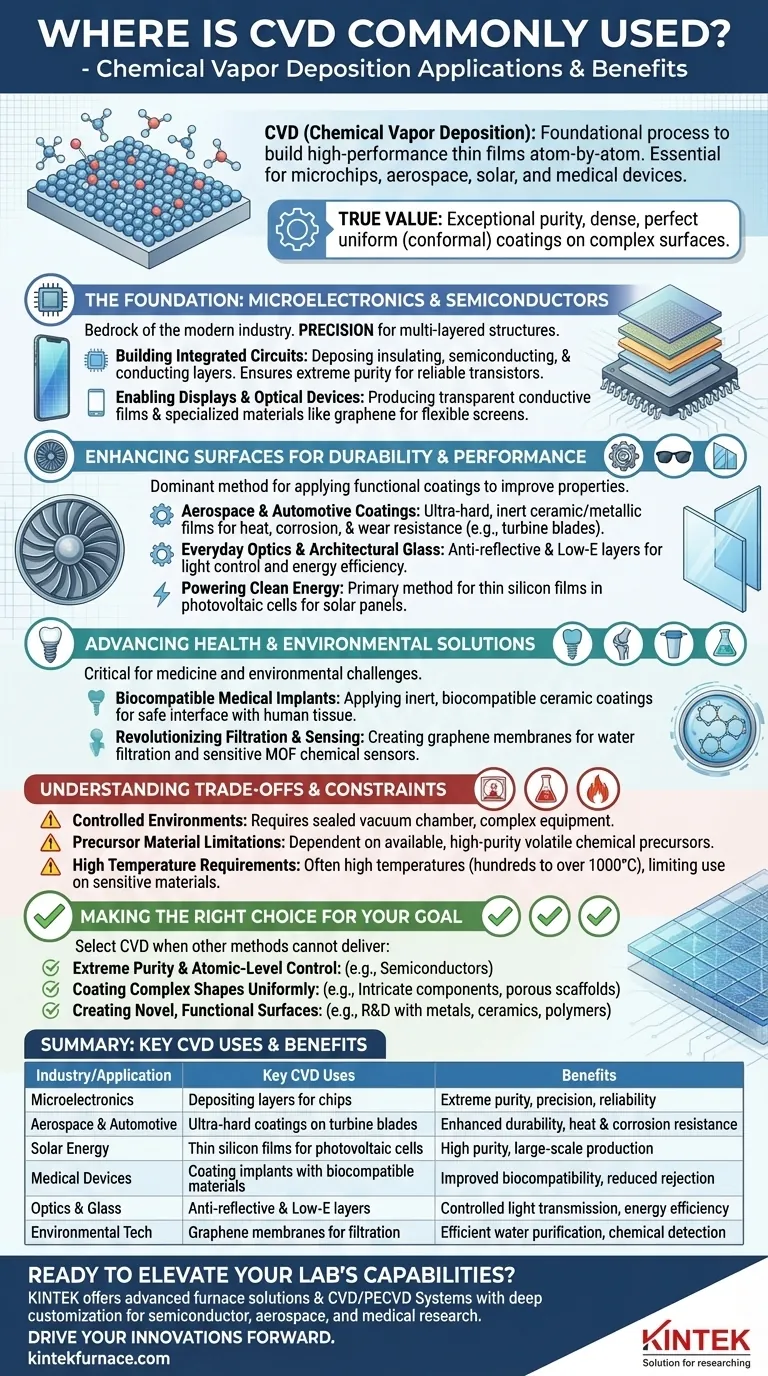

Em sua essência, a Deposição Química de Vapor (CVD) é um processo de fabricação fundamental usado para construir filmes finos de alto desempenho átomo por átomo. É mais famosamente utilizada para fabricar os microchips em todos os eletrônicos modernos, mas suas aplicações se estendem muito além, para a indústria aeroespacial, energia solar e dispositivos médicos avançados. Essa versatilidade a torna uma ferramenta indispensável em quase todos os setores de alta tecnologia.

O verdadeiro valor da CVD não reside apenas na ampla gama de indústrias que ela atende, mas em sua capacidade única de criar revestimentos excepcionalmente puros, densos e perfeitamente uniformes (conformes) em superfícies complexas — um feito que muitas vezes é impossível com outros métodos.

A Base: Microeletrônica e Semicondutores

A CVD é a base da indústria moderna de semicondutores. Sua precisão é essencial para construir as estruturas microscópicas e multicamadas que alimentam computadores, telefones e servidores.

Construindo Circuitos Integrados Camada por Camada

A fabricação de um circuito integrado (ou "chip") envolve a deposição de dezenas de filmes finos sucessivos. A CVD é usada para depositar precisamente os materiais essenciais — camadas isolantes (como dióxido de silício), camadas semicondutoras (como silício) e camadas condutoras (como tungstênio).

Este processo garante a pureza extrema e a perfeição estrutural necessárias para que bilhões de transistores funcionem de forma confiável em um único chip.

Viabilizando Displays e Dispositivos Ópticos

A CVD também é usada para produzir os filmes condutores transparentes e materiais especializados necessários para displays modernos. Isso inclui a criação de folhas finas de materiais avançados como o grafeno, que prometem telas de TV flexíveis de próxima geração e outros dispositivos ópticos.

Aprimorando Superfícies para Durabilidade e Desempenho

Além da eletrônica, a CVD é um método dominante para aplicar revestimentos funcionais que melhoram drasticamente as propriedades de um material subjacente.

Revestimentos Aeroespaciais e Automotivos

Em ambientes de alto estresse, os componentes devem resistir a calor extremo, corrosão e desgaste. A CVD é usada para aplicar revestimentos ultrarresistentes e quimicamente inertes em peças como pás de turbinas, componentes de motores e ferramentas de corte.

Esses filmes cerâmicos ou metálicos criam uma barreira durável que estende significativamente a vida útil operacional do componente.

Óptica Cotidiana e Vidros Arquitetônicos

O revestimento antirreflexo de seus óculos de sol ou a camada de baixa emissividade (Low-E) em janelas energeticamente eficientes é frequentemente aplicada usando CVD. O processo permite a deposição de múltiplas e incrivelmente finas camadas ópticas que controlam como a luz é refletida ou transmitida.

Impulsionando a Energia Limpa

A fabricação de células fotovoltaicas para painéis solares depende fortemente da CVD. É o método principal para depositar os filmes finos de silício que convertem a luz solar em eletricidade, exigindo uma combinação de alta pureza e alto rendimento industrial em larga escala.

Avançando Soluções de Saúde e Meio Ambiente

A precisão e a flexibilidade material da CVD a tornam uma ferramenta crítica para resolver desafios na medicina e na ciência ambiental.

Implantes Médicos Biocompatíveis

Quando um dispositivo médico, como um implante dentário ou uma articulação artificial, é colocado no corpo, ele não deve ser rejeitado. A CVD é usada para aplicar um revestimento biocompatível, frequentemente uma cerâmica, que atua como uma interface inerte e segura entre o implante e o tecido humano.

Também está sendo explorada para criar sistemas avançados de entrega de medicamentos que podem liberar terapias com maior eficiência.

Revolucionando a Filtragem e a Sensoriamento

A capacidade de criar novos materiais com propriedades únicas tornou a CVD essencial para a tecnologia ambiental. Isso inclui a produção de membranas de grafeno para filtragem de água altamente eficiente ou a deposição de estruturas metal-orgânicas (MOFs) em superfícies para criar sensores químicos sensíveis.

Compreendendo as Vantagens e as Restrições do Processo

Embora poderosa, a CVD não é uma solução universal. Sua aplicação envolve requisitos e limitações específicas que são importantes de entender.

A Necessidade de Ambientes Controlados

A CVD é um processo delicado e sensível. Deve ser realizada em uma câmara de vácuo selada ou reator para evitar contaminação atmosférica e garantir a pureza do filme. Esse requisito torna o equipamento complexo e caro.

Limitações de Materiais Precursores

O "vapor" na Deposição Química de Vapor vem de precursores químicos voláteis que contêm os elementos que você deseja depositar. O processo depende inteiramente da disponibilidade de gases precursores adequados e de alta pureza, que podem não existir ou ser proibitivamente caros para certos materiais.

Requisitos de Alta Temperatura

Os processos tradicionais de CVD frequentemente operam em temperaturas muito altas (centenas ou até mais de mil graus Celsius). Isso pode impedir seu uso em materiais sensíveis à temperatura, como muitos plásticos ou componentes pré-fabricados que não podem suportar o calor.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da CVD é uma decisão baseada no resultado específico que você precisa alcançar. Suas forças são mais aparentes quando o objetivo exige propriedades que outros métodos não podem oferecer.

- Se seu foco principal é a pureza extrema e o controle em nível atômico: A CVD é o padrão da indústria para aplicações como semicondutores, onde impurezas minúsculas podem causar falha do dispositivo.

- Se seu foco principal é revestir uma forma complexa uniformemente: A capacidade da CVD de criar um filme conformal é sua principal vantagem para peças como componentes de motor intrincados ou andaimes médicos porosos.

- Se seu foco principal é criar uma superfície nova e funcional: A versatilidade da CVD em depositar uma vasta gama de materiais — de metais a cerâmicas e polímeros — a torna uma ferramenta ideal para pesquisa e desenvolvimento.

Em última análise, a Deposição Química de Vapor é uma ferramenta fundamental para engenharia de materiais e superfícies de baixo para cima.

Tabela Resumo:

| Indústria/Aplicação | Principais Usos da CVD | Benefícios |

|---|---|---|

| Microeletrônica | Deposição de camadas isolantes, semicondutoras e condutoras para chips | Pureza extrema, precisão e confiabilidade |

| Aeroespacial e Automotiva | Aplicação de revestimentos ultrarresistentes em pás de turbinas e peças de motores | Durabilidade aprimorada, resistência ao calor e proteção contra corrosão |

| Energia Solar | Fabricação de filmes finos de silício para células fotovoltaicas | Alta pureza e capacidade de produção em larga escala |

| Dispositivos Médicos | Revestimento de implantes com materiais biocompatíveis para segurança | Biocompatibilidade melhorada e rejeição reduzida |

| Óptica e Vidro | Criação de camadas antirreflexo e de baixa emissividade | Transmissão de luz controlada e eficiência energética |

| Tecnologia Ambiental | Produção de membranas de grafeno para filtragem e sensores | Purificação de água eficiente e detecção química sensível |

Pronto para elevar as capacidades do seu laboratório com soluções avançadas de forno de alta temperatura? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer a diversos laboratórios equipamentos de ponta, incluindo fornos mufla, de tubo, rotativos, a vácuo e com atmosfera controlada, e sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendamos precisamente aos seus requisitos experimentais exclusivos, ajudando você a alcançar resultados superiores em áreas como fabricação de semicondutores, revestimentos aeroespaciais e desenvolvimento de dispositivos médicos. Entre em contato conosco hoje para discutir como nossas soluções personalizadas podem impulsionar suas inovações!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

As pessoas também perguntam

- O que são equipamentos de PECVD? Um Guia para Deposição de Filmes Finos a Baixa Temperatura

- O que é PECVD e como se diferencia do CVD tradicional? Desbloqueie a deposição de filmes finos a baixa temperatura

- Quais gases são usados no sistema PECVD? Otimize a Deposição de Filmes Finos com Seleção Precisa de Gases

- Como o dióxido de silício ($\text{SiO}_2$) é usado em aplicações de PECVD? Funções Chave na Microfabricação

- Qual é o segundo benefício da deposição dentro de uma descarga em PECVD? Aprimore a Qualidade do Filme com Bombardeio Iônico