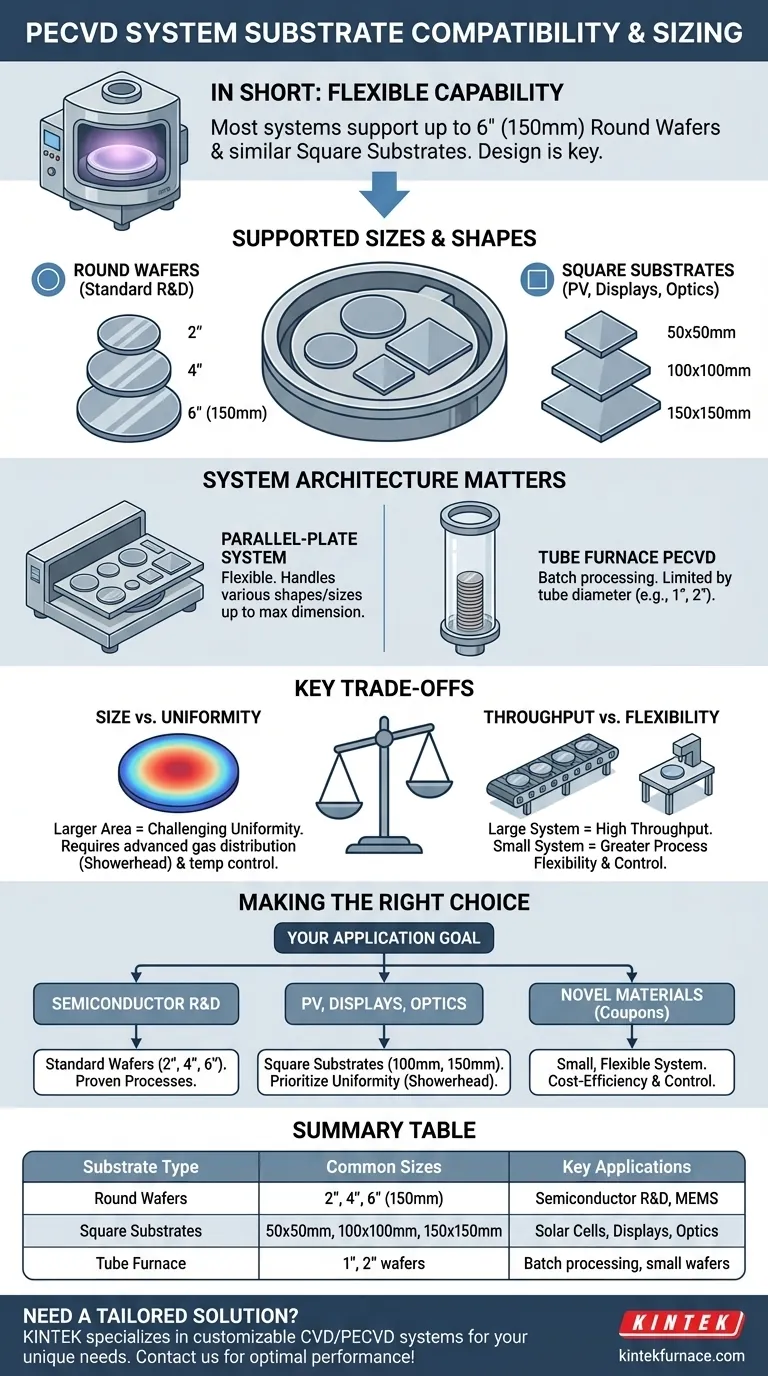

Em resumo, a maioria dos sistemas PECVD de pesquisa e desenvolvimento acomoda uma variedade de tamanhos de substrato, geralmente suportando wafers circulares padrão de até 6 polegadas (150 mm) de diâmetro, bem como substratos quadrados de dimensões semelhantes. No entanto, o tamanho exato não é um padrão universal e é fundamentalmente determinado pelo design da câmara e pela configuração do hardware do sistema específico.

A conclusão crucial é que "tamanho do wafer" é frequentemente uma abreviatura para a área máxima de substrato de um sistema. Você deve olhar além de uma única medição de diâmetro e considerar a compatibilidade do sistema tanto com wafers redondos quanto com substratos quadrados para garantir que ele se alinhe com seus requisitos de fabricação específicos.

Analisando a Compatibilidade de Substratos em PECVD

Ao avaliar um sistema de Deposição Química de Vapor por Plasma Aprimorado (PECVD), entender sua capacidade de substrato é mais do que apenas um número. Envolve a forma, a gama de tamanhos e a arquitetura subjacente da própria ferramenta.

Tamanhos Padrão de Wafers Redondos

A maioria dos sistemas PECVD usados em pesquisa de semicondutores e MEMS é construída em torno de tamanhos de wafer de silício padrão. O tamanho máximo mais comum para essas plataformas é de 6 polegadas (ou 150 mm) de diâmetro.

Esses sistemas são tipicamente projetados para lidar com wafers menores também, muitas vezes acomodando wafers de 2 polegadas e 4 polegadas com simples pratos de suporte (carrier platens) ou ajustes de ferramentas.

Suporte para Substratos Quadrados

Muitas aplicações, particularmente em campos como células solares, telas ou óptica especializada, usam substratos quadrados ou retangulares.

As plataformas PECVD são frequentemente projetadas para suportar esses formatos. Os tamanhos comuns suportados incluem 50 mm x 50 mm, 100 mm x 100 mm e 150 mm x 150 mm, que correspondem aproximadamente aos diâmetros de wafer de 2, 4 e 6 polegadas.

O Papel da Arquitetura do Sistema

O design físico do sistema PECVD é a restrição final. Um sistema de placas paralelas com um eletrodo inferior (platen) grande e plano pode frequentemente lidar com várias formas até sua dimensão máxima.

Em contraste, um PECVD de forno tubular é projetado para lotes de wafers dispostos verticalmente em um tubo de quartzo. Estes são inerentemente limitados pelo diâmetro do tubo, com tamanhos comuns projetados para wafers de 1 polegada e 2 polegadas.

Entendendo as Compensações: Tamanho vs. Uniformidade

Selecionar um sistema com base no tamanho envolve compensações críticas de desempenho. Uma câmara maior não significa automaticamente melhores resultados, especialmente para amostras menores.

O Desafio da Uniformidade

À medida que o tamanho do substrato aumenta, manter a deposição uniforme torna-se significativamente mais difícil. Alcançar espessura de filme, índice de refração e estresse consistentes em uma área de 6 polegadas requer controle de processo sofisticado.

Isso inclui gerenciamento preciso da temperatura em todo o platen e distribuição avançada de gás, muitas vezes usando um design de "chuveiro" (showerhead) para garantir que os gases precursores sejam entregues uniformemente.

Rendimento (Throughput) vs. Flexibilidade

Sistemas maiores oferecem maior rendimento, permitindo revestir uma área maior ou mais wafers de uma vez.

No entanto, sistemas menores e dedicados podem oferecer maior flexibilidade para desenvolvimento de processos e podem fornecer controle mais rigoroso para pesquisa de materiais novos em amostras menores do tamanho de cupom. Executar uma amostra pequena em uma câmara grande pode ser ineficiente e pode comprometer os resultados do processo se não for configurado corretamente.

Fazendo a Escolha Certa para Sua Aplicação

Para garantir que você selecione um sistema compatível e eficaz, você deve alinhar as capacidades da máquina com seu objetivo principal de pesquisa ou produção.

- Se o seu foco principal for P&D padrão de semicondutores: Procure sistemas que suportem explicitamente tamanhos de wafer comuns como 2 polegadas, 4 polegadas e 6 polegadas, pois estes terão processos e ferramentas comprovados.

- Se o seu foco principal for fotovoltaica, telas ou óptica: Priorize sistemas que especifiquem compatibilidade com substratos quadrados (por exemplo, 100 mm x 100 mm ou 150 mm x 150 mm) e que tenham injeção de gás tipo chuveiro para uniformidade.

- Se o seu foco principal for materiais novos em cupons pequenos: Um sistema menor e mais flexível pode oferecer melhor relação custo-benefício e controle de processo do que uma plataforma de grande área.

Em última análise, você deve verificar as especificações da câmara e do platen do sistema em relação às suas dimensões exatas de substrato para garantir a compatibilidade.

Tabela de Resumo:

| Tipo de Substrato | Tamanhos Comuns Suportados | Aplicações Principais |

|---|---|---|

| Wafers Redondos | 2", 4", 6" (150 mm) | P&D de Semicondutores, MEMS |

| Substratos Quadrados | 50x50 mm, 100x100 mm, 150x150 mm | Células Solares, Telas, Óptica |

| PECVD de Forno Tubular | Wafers de 1", 2" | Processamento em lote para wafers pequenos |

Precisa de um sistema PECVD adaptado às suas necessidades exclusivas de substrato? A KINTEK é especializada em soluções avançadas de forno de alta temperatura, incluindo sistemas CVD/PECVD, com fortes capacidades de personalização para corresponder precisamente às suas necessidades experimentais. Se você está em P&D de semicondutores, fotovoltaica ou óptica, nossa experiência em P&D e fabricação interna garante desempenho e flexibilidade ideais. Entre em contato conosco hoje para discutir como podemos aprimorar a eficiência e os resultados do seu laboratório!

Guia Visual

Produtos relacionados

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

As pessoas também perguntam

- Como a deposição química de vapor (CVD) difere da PVD? Principais diferenças nos métodos de revestimento de película fina

- Qual é a especificação de PECVD? Um Guia para Escolher o Sistema Certo para o Seu Laboratório

- Quais são as classificações de CVD com base nas características do vapor? Otimize o Seu Processo de Deposição de Filme Fino

- O que é aquecimento por resistência e como ele é classificado? Descubra o melhor método para suas necessidades térmicas

- Quais são as vantagens de usar CVD? Obtenha filmes finos conformais e de alta pureza para suas aplicações