Em resumo, a Deposição Química a Vapor Aprimorada por Plasma (PECVD) é usada principalmente para depositar filmes dielétricos como dióxido de silício e nitreto de silício, bem como várias formas de silício, incluindo silício amorfo e policristalino. O processo também é capaz de depositar certos semicondutores compostos, filmes epitaxiais e metálicos onde baixas temperaturas de processamento são um requisito crítico.

A característica definidora da PECVD não são os materiais específicos que ela pode depositar, mas sua capacidade de fazê-lo em temperaturas significativamente mais baixas do que os métodos convencionais. Esta única vantagem a torna o processo preferencial para depositar filmes de alta qualidade em substratos que não podem suportar danos térmicos.

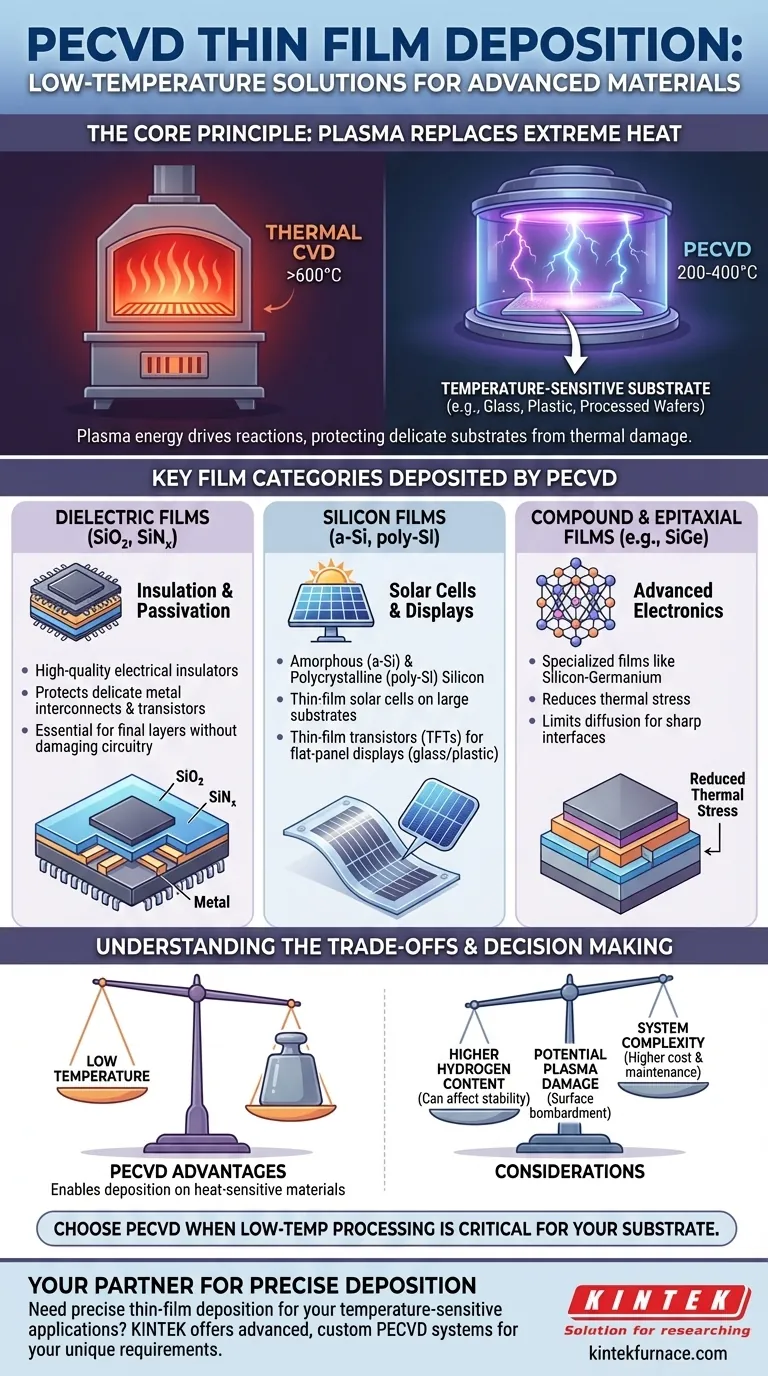

O Princípio Central da PECVD: Deposição Sem Calor Extremo

Para entender por que certos filmes estão associados à PECVD, você deve primeiro compreender sua vantagem fundamental sobre a Deposição Química a Vapor (CVD) tradicional.

Como o Plasma Substitui o Calor

Na CVD convencional, altas temperaturas (muitas vezes >600°C) são necessárias para fornecer a energia necessária para quebrar os gases precursores e iniciar a reação química que forma o filme em um substrato.

A PECVD substitui essa intensa energia térmica por energia de um plasma. Ao aplicar um campo de radiofrequência (RF) ou micro-ondas a um gás de baixa pressão, ela cria íons e radicais altamente reativos que podem impulsionar a reação de deposição em temperaturas muito mais baixas, tipicamente na faixa de 200-400°C.

O Impacto na Escolha do Material

Essa capacidade de baixa temperatura não é apenas uma melhoria incremental; é uma transformação. Ela abre a possibilidade de depositar filmes em substratos que seriam deformados, derretidos ou de outra forma destruídos por processos de alta temperatura. Esta é a razão central por trás das aplicações específicas da PECVD.

Principais Categorias de Filmes Depositados por PECVD

Embora a lista de filmes potenciais seja longa, as aplicações mais comuns são impulsionadas pela necessidade de proteger estruturas sensíveis à temperatura.

Filmes Dielétricos (SiO₂, SiNₓ)

Este é o uso mais difundido de PECVD na indústria de semicondutores. Filmes como dióxido de silício (SiO₂) e nitreto de silício (SiNₓ) são depositados como isoladores elétricos de alta qualidade e camadas protetoras.

Como esses filmes são frequentemente aplicados no final do processo de fabricação, o wafer subjacente já contém interconexões metálicas delicadas e transistores. A baixa temperatura da PECVD é essencial para depositar essas camadas finais de passivação ou isolamento sem danificar o circuito concluído.

Filmes de Silício (a-Si, poly-Si)

A PECVD é crítica para depositar silício amorfo (a-Si) e silício policristalino (poly-Si). Esses materiais são fundamentais para duas grandes indústrias.

Primeiro, em fotovoltaicos, o a-Si é usado para criar células solares de filme fino em substratos grandes e baratos, como vidro. Segundo, em displays de tela plana, esses filmes de silício formam os transistores de filme fino (TFTs) que controlam os pixels em substratos de vidro ou até mesmo de plástico flexível. A deposição de alta temperatura simplesmente não é uma opção para essas aplicações.

Filmes Compostos e Epitaxiais

Embora menos comum, a PECVD pode ser usada para o crescimento de filmes especializados como silício-germânio (SiGe) ou certos semicondutores compostos.

Aqui, a vantagem da baixa temperatura ajuda a reduzir o estresse térmico entre o filme e o substrato e limita a difusão indesejada de átomos entre as camadas, o que é crítico para criar interfaces nítidas em dispositivos eletrônicos avançados.

Compreendendo as Compensações

A PECVD é uma ferramenta poderosa, mas não está isenta de suas compensações. Escolhê-la significa aceitar certas trocas em comparação com métodos de temperatura mais alta.

Qualidade do Filme e Conteúdo de Hidrogênio

Como os gases precursores são quebrados pelo plasma em vez de calor, os filmes PECVD geralmente contêm uma quantidade significativa de hidrogênio incorporado neles. Isso pode ser benéfico em alguns casos (passivação de defeitos), mas prejudicial em outros, onde pode afetar a estabilidade elétrica e o desempenho do filme. A CVD de alta temperatura tipicamente produz filmes mais puros com menor teor de hidrogênio.

Potencial de Dano Induzido por Plasma

Os íons de alta energia dentro do plasma podem bombardear fisicamente a superfície do substrato durante a deposição. Embora isso possa, às vezes, melhorar a densidade do filme, também acarreta o risco de criar danos superficiais, o que pode ser problemático para dispositivos eletrônicos altamente sensíveis.

Complexidade do Sistema

Os reatores PECVD são mais complexos e caros do que seus equivalentes de CVD térmicos. Eles exigem sistemas sofisticados de geração e entrega de energia de RF, redes de correspondência de impedância e controles de vácuo robustos para sustentar e gerenciar o plasma.

Fazendo a Escolha Certa para sua Aplicação

A seleção de um método de deposição depende inteiramente das restrições do seu substrato e das propriedades exigidas do seu filme.

- Se seu foco principal é proteger estruturas subjacentes: PECVD é o padrão da indústria para depositar isolamento dielétrico e camadas de passivação em wafers totalmente fabricados ou outros componentes sensíveis à temperatura.

- Se seu foco principal é a deposição em substratos de grande área ou baixa temperatura: PECVD é essencial para aplicações como células solares de filme fino ou displays em vidro e plástico.

- Se seu foco principal é a mais alta qualidade e pureza cristalina absoluta: Você pode precisar considerar métodos de temperatura mais alta, como CVD térmica ou Epitaxia por Feixe Molecular (MBE), especialmente se o teor de hidrogênio for uma preocupação.

Em última análise, compreender a vantagem da baixa temperatura da PECVD é a chave para alavancar seu poder para a deposição avançada de materiais.

Tabela Resumo:

| Tipo de Filme | Materiais Comuns | Principais Aplicações |

|---|---|---|

| Dielétrico | Dióxido de Silício (SiO₂), Nitreto de Silício (SiNₓ) | Isolamento elétrico, passivação em semicondutores |

| Silício | Silício Amorfo (a-Si), Silício Policristalino (poly-Si) | Células solares de filme fino, displays de tela plana |

| Composto/Epitaxial | Silício-Germânio (SiGe) | Eletrônicos avançados com estresse térmico reduzido |

Precisa de deposição de filme fino precisa para suas aplicações sensíveis à temperatura? A KINTEK aproveita sua excepcional P&D e fabricação interna para fornecer sistemas PECVD avançados e outras soluções de fornos de alta temperatura, como fornos de Mufla, Tubo, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendamos aos seus requisitos experimentais únicos — entre em contato conosco hoje para aumentar a eficiência e inovação do seu laboratório!

Guia Visual

Produtos relacionados

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

As pessoas também perguntam

- Qual é a especificação de PECVD? Um Guia para Escolher o Sistema Certo para o Seu Laboratório

- Quais são as vantagens de usar CVD? Obtenha filmes finos conformais e de alta pureza para suas aplicações

- Como o PECVD contribui para a fabricação de semicondutores? Habilita a Deposição de Filmes de Alta Qualidade a Baixa Temperatura

- Como a deposição química de vapor (CVD) difere da PVD? Principais diferenças nos métodos de revestimento de película fina

- O que é nitreto de silício depositado por plasma e quais são as suas propriedades? Descubra o seu papel na eficiência das células solares