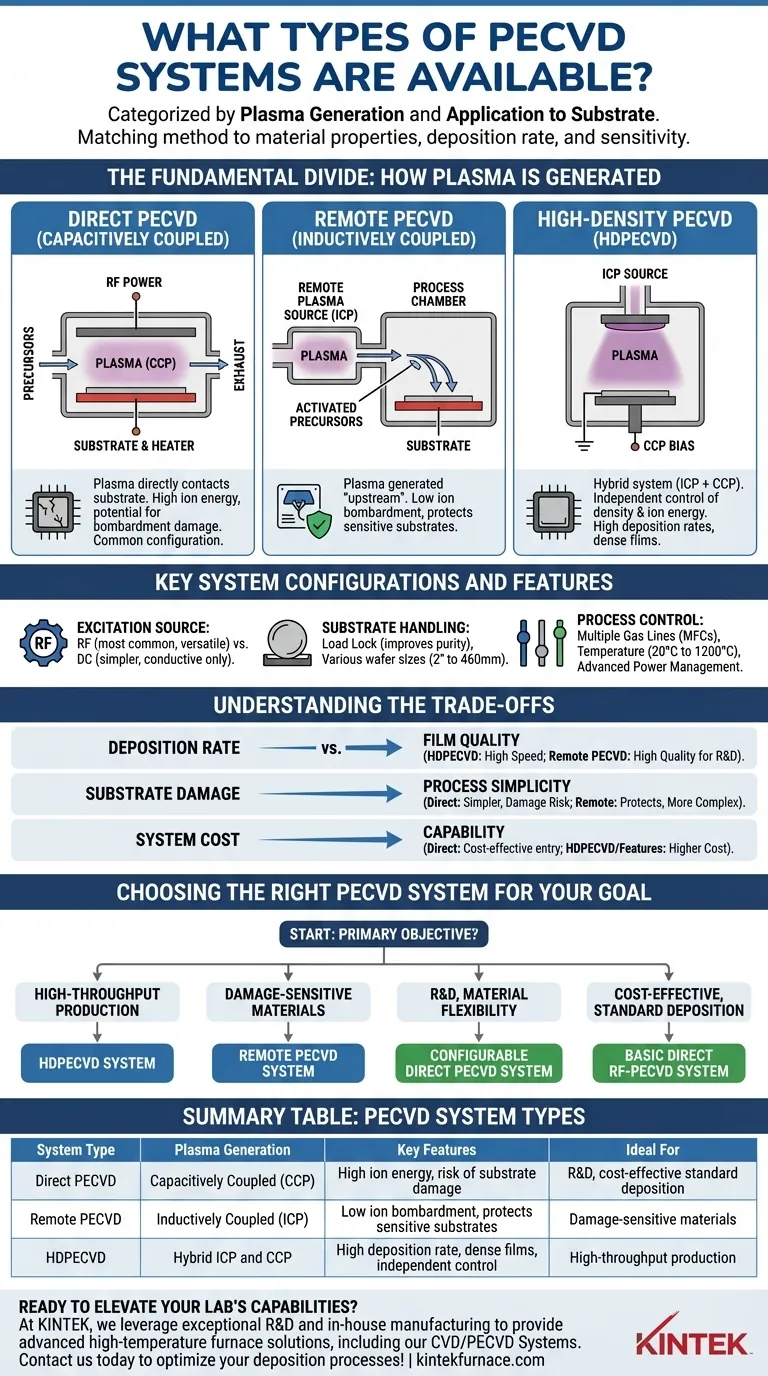

Em um nível elevado, os sistemas PECVD são categorizados pela forma como geram e aplicam plasma a um substrato. Os tipos primários são PECVD Direto, onde o plasma está em contato com o substrato, e PECVD Remoto, onde o plasma é gerado longe dele, com sistemas híbridos como PECVD de Alta Densidade (HDPECVD) combinando elementos de ambos.

A escolha de um sistema PECVD não se trata de encontrar o tipo "melhor", mas sim de combinar o método de geração de plasma e a configuração do sistema com as propriedades específicas do material, a taxa de deposição e a sensibilidade do substrato que sua aplicação exige.

A Divisão Fundamental: Como o Plasma é Gerado

A distinção mais crítica entre os sistemas PECVD é a localização e o método de geração de plasma em relação ao substrato. Essa escolha impacta diretamente a qualidade do filme, a taxa de deposição e o potencial dano ao substrato.

PECVD Direto (Acoplado Capacitivamente)

PECVD Direto é uma configuração comum onde o substrato é colocado diretamente entre dois eletrodos, tornando-se parte do circuito de geração de plasma. Isso também é conhecido como sistema de plasma acoplado capacitivamente (CCP).

O plasma está em contato direto com o filme em crescimento. Essa proximidade permite alta energia iônica, o que pode ser benéfico para densificar o filme, mas também acarreta o risco de danos por bombardeio iônico.

PECVD Remoto (Acoplado Indutivamente)

Em um sistema PECVD Remoto, o plasma é gerado "a montante" ou fora da câmara de processo principal, geralmente usando uma fonte de plasma acoplado indutivamente (ICP).

Os precursores gasosos são ativados neste plasma remoto e depois fluem para a câmara para depositar no substrato. Essa separação reduz drasticamente o bombardeio iônico, tornando-o ideal para depositar filmes em substratos eletrônicos ou ópticos sensíveis onde o dano deve ser minimizado.

PECVD de Alta Densidade (HDPECVD)

HDPECVD é um sistema híbrido avançado projetado para deposição de alta qualidade e alta taxa. Ele combina uma fonte acoplada indutivamente para gerar um plasma muito denso com um polarização acoplada capacitivamente separada no suporte do substrato.

Essa abordagem dupla fornece controle independente sobre a densidade do plasma (via ICP) e a energia iônica (via polarização CCP). O resultado é um processo que pode atingir filmes densos e de alta qualidade em taxas muito mais rápidas do que o PECVD convencional.

Principais Configurações e Recursos do Sistema

Além do método central de geração de plasma, os sistemas PECVD são definidos por uma gama de componentes de hardware configuráveis que ditam suas capacidades.

Fonte de Excitação: RF vs. DC

O plasma pode ser excitado usando diferentes fontes de energia. Campos de Radiofrequência (RF) são os mais comuns, pois podem gerar plasma de forma eficaz a partir de materiais condutores e isolantes. Campos de Corrente Contínua (DC) são mais simples, mas geralmente limitados a processos envolvendo alvos condutores.

Manuseio do Substrato e Integridade da Câmara

Os sistemas são construídos para lidar com tamanhos específicos de substrato, com configurações comuns para wafers de 2 polegadas, 4 polegadas, 6 polegadas e até maiores, até 460 mm.

Uma característica crítica é a câmara de carga (load lock), uma pequena antecâmara que permite que os wafers sejam movidos para dentro e para fora da câmara de processo principal sem expô-la à atmosfera ambiente. Isso melhora drasticamente a pureza do filme e a repetibilidade do processo.

Controle do Processo: Gás, Temperatura e Potência

Os sistemas PECVD modernos oferecem controle preciso sobre as variáveis chave. Isso inclui:

- Fornecimento de Gás: Múltiplas linhas de gás (4, 8 ou até 12) gerenciadas por controladores de fluxo de massa (MFCs) permitem químicas de filme complexas e a introdução de dopantes.

- Controle de Temperatura: Os estágios do substrato podem ser aquecidos ou resfriados, com faixas típicas de 20°C a 400°C e opções especializadas atingindo 1200°C.

- Gerenciamento de Potência: A comutação avançada de RF pode ser usada para modular o plasma e controlar ativamente as propriedades do filme, como o estresse mecânico.

Compreendendo as Compensações

A escolha de um sistema PECVD envolve o equilíbrio de prioridades concorrentes de desempenho, qualidade e custo.

Taxa de Deposição vs. Qualidade do Filme

Frequentemente, há uma compensação entre velocidade e perfeição. O HDPECVD oferece as maiores taxas de deposição, o que é ideal para a fabricação. No entanto, para algumas aplicações sensíveis de P&D, uma deposição mais lenta e controlada em um sistema PECVD Remoto pode produzir propriedades de filme superiores.

Dano ao Substrato vs. Simplicidade do Processo

O PECVD Direto é um processo mais simples e estabelecido, mas o contato direto do plasma corre o risco de danificar substratos sensíveis. O PECVD Remoto resolve explicitamente esse problema, mas introduz complexidade e custo adicionais ao sistema.

Custo do Sistema vs. Capacidade

Um sistema básico de RF-PECVD direto é o ponto de entrada mais econômico. Cada recurso adicional — como uma câmara de carga, faixa de temperatura expandida, linhas de gás adicionais ou uma fonte HDPECVD — aumenta significativamente o preço e os custos de manutenção do sistema.

Escolhendo o Sistema PECVD Certo para o Seu Objetivo

Sua escolha deve ser impulsionada por uma compreensão clara de seu objetivo principal.

- Se seu foco principal é produção de alto rendimento: Um sistema HDPECVD é a escolha lógica por sua velocidade de deposição incomparável e alta densidade de filme.

- Se seu foco principal é depositar em materiais sensíveis a danos: Um sistema PECVD Remoto oferece a melhor proteção contra bombardeio iônico, garantindo a integridade do seu substrato.

- Se seu foco principal é P&D e flexibilidade de material: Um sistema PECVD Direto altamente configurável com múltiplas linhas de gás, amplo controle de temperatura e gerenciamento avançado de energia oferece a maior versatilidade.

- Se seu foco principal é deposição de filme padrão e econômica: Um sistema básico de RF-PECVD direto fornece uma solução confiável e comprovada para materiais comuns como óxidos de silício e nitretos.

Compreender esses tipos de sistemas principais e seus princípios subjacentes permite que você selecione a ferramenta precisa necessária para atingir seus objetivos de ciência de materiais ou fabricação.

Tabela Resumo:

| Tipo de Sistema | Geração de Plasma | Principais Características | Ideal Para |

|---|---|---|---|

| PECVD Direto | Acoplado capacitivamente (CCP) | Alta energia iônica, risco de dano ao substrato | P&D, deposição padrão econômica |

| PECVD Remoto | Acoplado indutivamente (ICP) | Baixo bombardeio iônico, protege substratos sensíveis | Materiais sensíveis a danos |

| PECVD de Alta Densidade (HDPECVD) | Híbrido ICP e CCP | Alta taxa de deposição, filmes densos, controle independente | Produção de alto rendimento |

Pronto para elevar as capacidades do seu laboratório com um sistema PECVD sob medida? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo nossos Sistemas CVD/PECVD. Seja você focado em produção de alto rendimento, proteção de substratos sensíveis ou P&D flexível, nossa forte capacidade de personalização profunda garante que atendemos às suas necessidades experimentais exclusivas. Não se contente com soluções prontas — entre em contato conosco hoje para discutir como podemos otimizar seus processos de deposição e impulsionar sua pesquisa!

Guia Visual

Produtos relacionados

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

As pessoas também perguntam

- Como a deposição química de vapor (CVD) difere da PVD? Principais diferenças nos métodos de revestimento de película fina

- O que é nitreto de silício depositado por plasma e quais são as suas propriedades? Descubra o seu papel na eficiência das células solares

- Quais são as classificações de CVD com base nas características do vapor? Otimize o Seu Processo de Deposição de Filme Fino

- O que é aquecimento por resistência e como ele é classificado? Descubra o melhor método para suas necessidades térmicas

- Quais são as desvantagens do CVD em comparação com o PECVD? Limitações chave para o seu laboratório