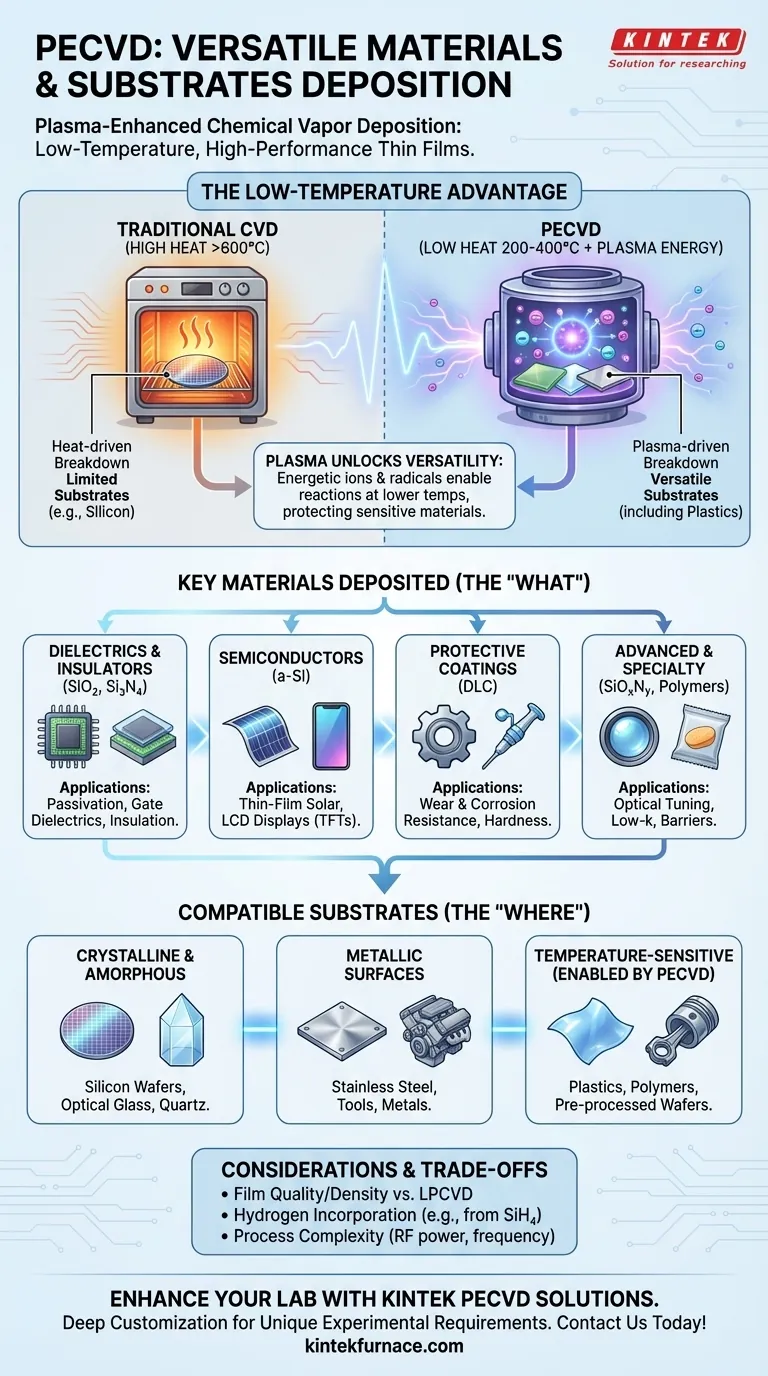

Fundamentalmente, a Deposição Química a Vapor Aprimorada por Plasma (PECVD) é uma técnica altamente versátil capaz de depositar uma ampla gama de materiais em muitas superfícies diferentes. Os materiais mais comuns incluem dielétricos como nitreto de silício (Si₃N₄) e dióxido de silício (SiO₂), semicondutores como silício amorfo (a-Si) e revestimentos protetores como Carbono Tipo Diamante (DLC). Esses filmes podem ser aplicados em substratos que vão desde wafers de silício e quartzo até aço inoxidável e até plásticos.

A principal razão para a versatilidade do PECVD é sua operação em baixa temperatura. Ao usar um plasma rico em energia, em vez de alto calor para impulsionar reações químicas, o PECVD pode depositar filmes finos de alta qualidade em substratos que seriam danificados ou destruídos por outros métodos de alta temperatura.

Por que o Plasma Desbloqueia a Versatilidade do Material

A Deposição Química a Vapor (CVD) tradicional requer temperaturas muito altas (frequentemente >600°C) para fornecer a energia necessária para quebrar os gases precursores e formar um filme. O PECVD atinge o mesmo resultado em temperaturas muito mais baixas, tipicamente entre 200°C e 400°C.

O Papel da Energia do Plasma

Em uma câmara PECVD, um campo elétrico é aplicado a um gás de baixa pressão, criando um plasma. Este plasma é um estado da matéria altamente energético contendo íons, elétrons e radicais neutros.

Essas partículas energéticas bombardeiam as moléculas de gás precursor, quebrando-as em espécies reativas. Essas espécies então viajam para a superfície do substrato e reagem para formar o filme fino desejado, sem a necessidade de calor extremo.

Principais Categorias de Materiais Depositados por PECVD

PECVD não é um processo único, mas uma família de processos adaptados para diferentes materiais. A escolha dos gases precursores, potência do plasma e temperatura determina o filme final.

Dielétricos e Isolantes (SiO₂, Si₃N₄)

Esta é a aplicação mais comum do PECVD, especialmente na indústria de semicondutores. Filmes como dióxido de silício (SiO₂) e nitreto de silício (Si₃N₄) são excelentes isolantes elétricos.

São usados como camadas de passivação para proteger microchips da umidade e contaminação, como dielétricos de porta em transistores e como camadas isolantes entre a fiação metálica em um chip.

Semicondutores (a-Si)

PECVD é o método dominante para depositar silício amorfo (a-Si). Ao contrário do silício cristalino, o silício amorfo não possui uma estrutura ordenada de longo alcance.

Este material é crítico para células solares de filme fino e é a camada ativa nos transistores de filme fino (TFTs) que controlam os pixels em telas LCD para TVs, laptops e telefones.

Revestimentos Protetores e Funcionais (DLC)

Filmes de Carbono Tipo Diamante (DLC) são extremamente duros, quimicamente inertes e possuem um coeficiente de atrito muito baixo.

Depositado via PECVD, o DLC cria um revestimento durável e resistente ao desgaste em ferramentas, implantes médicos, peças de motores automotivos e componentes ópticos para protegê-los de arranhões e corrosão.

Filmes Avançados e Especiais

A flexibilidade do PECVD permite a deposição de materiais mais complexos ou de nicho. Isso inclui oxinitreto de silício (SiOxNy) para ajustar propriedades ópticas, dielétricos de baixa-k para melhorar a velocidade do microprocessador e até filmes poliméricos orgânicos para aplicações como barreiras de embalagens de alimentos ou revestimentos de dispositivos biomédicos.

Substratos Compatíveis: A Vantagem da Baixa Temperatura

A natureza de baixa temperatura do PECVD é o que abre as portas para sua ampla gama de substratos compatíveis.

Substratos Cristalinos e Amorfo

O PECVD é rotineiramente usado em substratos tradicionais como wafers de silício, vidro óptico e quartzo. Como o processo é menos agressivo termicamente, ele reduz o risco de empenamento ou estresse do wafer.

Também funciona excepcionalmente bem em substratos metálicos como aço inoxidável, onde é frequentemente usado para aplicar DLC ou outros revestimentos protetores.

Substratos Sensíveis à Temperatura

É aqui que o PECVD realmente se destaca. Sua baixa temperatura de operação permite a deposição em materiais que não podem suportar o CVD tradicional. Isso inclui polímeros e plásticos, possibilitando aplicações em eletrônicos flexíveis e wafers de silício pré-processados que já possuem estruturas metálicas sensíveis fabricadas neles.

Compreendendo as Desvantagens

Embora poderoso, o PECVD não é isento de limitações. A objetividade exige o reconhecimento de onde outros métodos podem ser superiores.

Qualidade e Pureza do Filme

Os filmes PECVD são geralmente de altíssima qualidade, mas podem ter uma densidade menor e maior contagem de defeitos do que filmes cultivados em temperaturas mais altas usando métodos como LPCVD (CVD de Baixa Pressão).

Incorporação de Hidrogênio

Os gases precursores de PECVD geralmente contêm hidrogênio (por exemplo, Silano - SiH₄). O processo de plasma pode levar a uma quantidade significativa de hidrogênio sendo incorporada ao filme final, o que às vezes pode afetar as propriedades elétricas ou mecânicas do filme.

Complexidade do Processo

Controlar um plasma adiciona variáveis ao processo de deposição, como potência e frequência de RF. Isso pode tornar a otimização do processo mais complexa em comparação com um processo puramente térmico.

Fazendo a Escolha Certa para sua Aplicação

A seleção de um método de deposição depende inteiramente do seu objetivo final. O PECVD é uma ferramenta poderosa quando suas vantagens específicas se alinham às suas necessidades.

- Se seu foco principal é a fabricação de dispositivos microeletrônicos: O PECVD é o padrão da indústria para depositar camadas de passivação e dielétricas intermetálicas de nitreto e dióxido de silício de alta qualidade em temperaturas que não danificarão os circuitos existentes.

- Se seu foco principal é criar superfícies duras e resistentes ao desgaste: Explore filmes de Carbono Tipo Diamante (DLC) depositados via PECVD, especialmente para revestir substratos metálicos, de vidro ou até poliméricos.

- Se seu foco principal são células solares de filme fino ou displays: O PECVD é a técnica essencial para depositar as camadas ativas de silício amorfo necessárias para esses dispositivos eletrônicos de grande área.

- Se seu foco principal é revestir materiais sensíveis à temperatura: O PECVD é um dos poucos métodos capazes de depositar filmes inorgânicos de alta qualidade em plásticos, polímeros ou outros substratos de baixo ponto de fusão.

Ao compreender esses princípios, você pode alavancar efetivamente o PECVD para criar materiais avançados adaptados ao seu objetivo de engenharia específico.

Tabela Resumo:

| Categoria | Materiais | Substratos | Principais Aplicações |

|---|---|---|---|

| Dielétricos | Nitreto de Silício (Si₃N₄), Dióxido de Silício (SiO₂) | Wafers de silício, Quartzo | Passivação, Isolamento em microeletrônica |

| Semicondutores | Silício Amorfo (a-Si) | Vidro, Wafers de silício | Células solares de filme fino, Displays LCD |

| Revestimentos Protetores | Carbono Tipo Diamante (DLC) | Aço inoxidável, Plásticos | Resistência ao desgaste, Proteção contra corrosão |

| Filmes Avançados | Oxinitreto de Silício (SiOxNy), Dielétricos de baixa-k | Vários, incluindo polímeros | Ajuste óptico, Aumento de velocidade do microprocessador |

Pronto para aprimorar as capacidades do seu laboratório com soluções avançadas de PECVD? A KINTEK aproveita sua excepcional P&D e fabricação interna para fornecer a diversos laboratórios sistemas de forno de alta temperatura, incluindo Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente aos seus requisitos experimentais exclusivos para depositar materiais em vários substratos. Entre em contato conosco hoje para discutir como nossas soluções personalizadas podem impulsionar sua pesquisa!

Guia Visual

Produtos relacionados

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

As pessoas também perguntam

- Qual é a especificação de PECVD? Um Guia para Escolher o Sistema Certo para o Seu Laboratório

- O que é aquecimento por resistência e como ele é classificado? Descubra o melhor método para suas necessidades térmicas

- Como a deposição química de vapor (CVD) difere da PVD? Principais diferenças nos métodos de revestimento de película fina

- Como o dióxido de silício é depositado a partir do tetraetilortossilicato (TEOS) em PECVD? Obtenha Filmes de SiO2 de Baixa Temperatura e Alta Qualidade

- Como o PECVD contribui para a fabricação de semicondutores? Habilita a Deposição de Filmes de Alta Qualidade a Baixa Temperatura