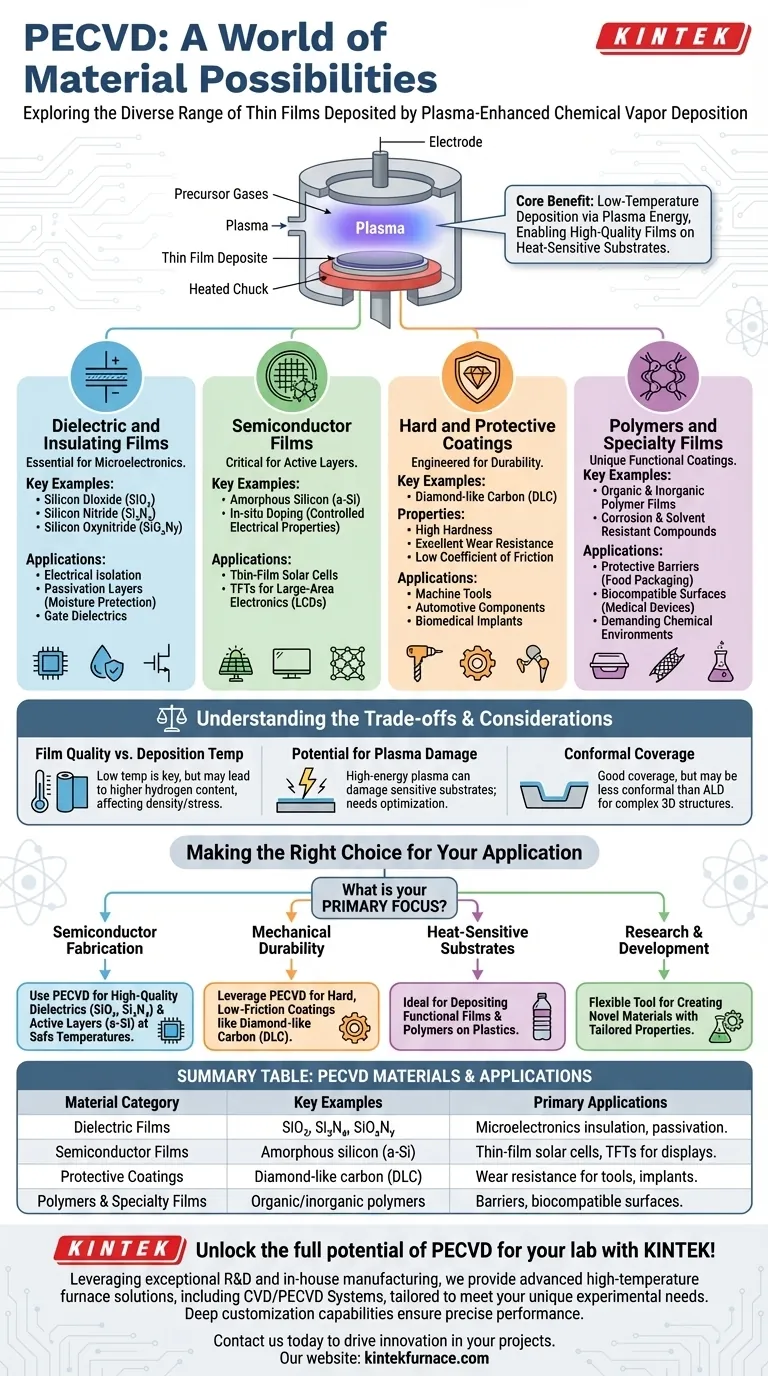

Em sua essência, a Deposição Química a Vapor Aprimorada por Plasma (PECVD) é definida pela sua versatilidade de materiais. Ela pode depositar uma vasta gama de filmes finos, notadamente materiais microeletrônicos essenciais como dióxido de silício (SiO₂) e nitreto de silício (Si₃N₄), camadas semicondutoras como silício amorfo (a-Si), e revestimentos protetores duráveis como carbono tipo diamante (DLC). Essa flexibilidade a torna um processo fundamental em inúmeros campos de alta tecnologia.

A chave para a versatilidade do PECVD é o uso de plasma para permitir reações químicas em baixas temperaturas. Isso possibilita a deposição de filmes de alta qualidade em uma ampla variedade de substratos, incluindo aqueles que não podem tolerar o calor intenso dos métodos de deposição tradicionais.

As Principais Categorias de Materiais do PECVD

O PECVD não se limita a uma única classe de material. Sua capacidade se estende por isolantes, semicondutores e revestimentos funcionais especializados, cada um servindo a propósitos industriais e científicos distintos.

Filmes Dielétricos e Isolantes

Esses materiais são a base da microeletrônica moderna, usados para isolar eletricamente as camadas condutoras umas das outras.

Os dielétricos de PECVD mais comuns são o dióxido de silício (SiO₂) e o nitreto de silício (Si₃N₄). Eles servem como excelentes isolantes, camadas de passivação para proteger dispositivos da umidade e contaminantes, e dielétricos de porta em transistores.

O PECVD também pode depositar oxinitreto de silício (SiOxNy), um filme cujas propriedades podem ser ajustadas entre as de um óxido e um nitreto, alterando a proporção de gás precursor.

Filmes Semicondutores

O PECVD é crítico para a deposição de materiais semicondutores, particularmente onde estruturas cristalinas não são necessárias ou baixas temperaturas são obrigatórias.

O silício amorfo (a-Si) é um exemplo primário, amplamente utilizado em células solares de filme fino e como camada ativa em transistores de filme fino (TFTs) para eletrônicos de grande área como displays LCD.

Uma vantagem fundamental do processo PECVD é a capacidade de realizar a dopagem in-situ, onde gases dopantes são introduzidos durante a deposição para controlar precisamente as propriedades elétricas do filme.

Revestimentos Duros e Protetores

Além da eletrônica, o PECVD se destaca na criação de filmes projetados para desempenho mecânico e resistência ambiental.

O carbono tipo diamante (DLC) é uma categoria de filmes de carbono amorfos duros com propriedades excepcionais. Esses filmes proporcionam alta dureza, excelente resistência ao desgaste e um coeficiente de atrito muito baixo.

Revestimentos DLC são aplicados em ferramentas de máquina, componentes automotivos e implantes biomédicos para aumentar dramaticamente sua vida útil e desempenho.

Polímeros e Filmes Especiais

A natureza de baixa temperatura do PECVD o torna excepcionalmente adequado para depositar filmes poliméricos em substratos sensíveis ao calor, como plásticos.

Esses filmes poliméricos orgânicos e inorgânicos são usados em aplicações que vão desde barreiras protetoras em embalagens de alimentos até a criação de superfícies biocompatíveis em dispositivos médicos.

O processo também é flexível o suficiente para criar compostos únicos com alta resistência à corrosão e solventes, adaptados para ambientes químicos exigentes.

Compreendendo as Compensações

Embora incrivelmente versátil, o PECVD não é uma solução universal. Compreender suas limitações é crucial para a aplicação adequada.

Qualidade do Filme vs. Temperatura de Deposição

A principal vantagem do PECVD — sua baixa temperatura de deposição — é também a fonte de sua principal desvantagem.

Filmes depositados via PECVD frequentemente têm uma concentração maior de hidrogênio incorporado em comparação com filmes de processos de alta temperatura como LPCVD (CVD de Baixa Pressão). Isso pode impactar a densidade, o estresse e as características elétricas do filme.

Potencial de Dano por Plasma

O plasma de alta energia que impulsiona a reação de deposição pode, às vezes, causar danos físicos ou elétricos à superfície do substrato.

Esta é uma consideração crítica ao trabalhar com arquiteturas de dispositivos altamente sensíveis, e os parâmetros do processo devem ser cuidadosamente otimizados para mitigar esse risco.

Cobertura Conformável

Embora o PECVD forneça boa cobertura, ele pode não atingir o mesmo nível de conformidade — a capacidade de revestir uniformemente trincheiras complexas e de alta razão de aspecto — como outros processos, como a Deposição por Camadas Atômicas (ALD). Isso o torna menos adequado para certas estruturas avançadas de dispositivos 3D.

Escolhendo a Opção Certa para Sua Aplicação

A seleção de um método de deposição depende inteiramente de suas necessidades de material e restrições de substrato. A força do PECVD reside em seu equilíbrio entre qualidade, temperatura e flexibilidade de material.

- Se seu foco principal é a fabricação de semicondutores: Use PECVD para isolamento dielétrico de alta qualidade (SiO₂, Si₃N₄) e camadas ativas (a-Si) em temperaturas que protegem as estruturas do dispositivo subjacentes.

- Se seu foco principal é a durabilidade mecânica: Aproveite o PECVD para depositar revestimentos duros e de baixo atrito, como Carbono tipo diamante (DLC), em ferramentas, componentes ou implantes médicos.

- Se seu foco principal são substratos sensíveis ao calor: O PECVD é a escolha ideal para depositar filmes funcionais, incluindo polímeros, em plásticos ou outros materiais que não podem suportar altas temperaturas.

- Se seu foco principal é pesquisa e desenvolvimento: A flexibilidade do processo o torna uma ferramenta excepcional para criar e testar novos materiais com propriedades ópticas, elétricas ou mecânicas personalizadas.

Compreender esse espectro de materiais é o primeiro passo para aproveitar as vantagens exclusivas do processo PECVD para seu objetivo técnico específico.

Tabela Resumo:

| Categoria de Material | Exemplos Chave | Aplicações Primárias |

|---|---|---|

| Filmes Dielétricos | SiO₂, Si₃N₄, SiOxNy | Isolamento microeletrônico, passivação |

| Filmes Semicondutores | Silício amorfo (a-Si) | Células solares de filme fino, TFTs para displays |

| Revestimentos Protetores | Carbono tipo diamante (DLC) | Resistência ao desgaste para ferramentas, implantes |

| Polímeros e Filmes Especiais | Polímeros orgânicos/inorgânicos | Barreiras, superfícies biocompatíveis |

Desbloqueie todo o potencial do PECVD para o seu laboratório com a KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos soluções avançadas de fornos de alta temperatura, incluindo Sistemas CVD/PECVD, adaptados para atender às suas necessidades experimentais exclusivas. Esteja você trabalhando com dielétricos, semicondutores ou revestimentos protetores, nossas profundas capacidades de personalização garantem um desempenho preciso. Entre em contato conosco hoje para discutir como nossa experiência pode aprimorar seus processos de deposição de materiais e impulsionar a inovação em seus projetos.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

As pessoas também perguntam

- Qual é o segundo benefício da deposição dentro de uma descarga em PECVD? Aprimore a Qualidade do Filme com Bombardeio Iônico

- Qual o papel do PECVD em revestimentos ópticos? Essencial para Deposição de Filmes de Baixa Temperatura e Alta Precisão

- Qual é a aplicação da deposição química de vapor assistida por plasma? Habilitar filmes finos de alto desempenho em temperaturas mais baixas

- Quais gases são usados no sistema PECVD? Otimize a Deposição de Filmes Finos com Seleção Precisa de Gases

- Quais são os principais componentes de um sistema PECVD? Desbloqueie a Deposição de Filmes Finos a Baixa Temperatura