Em resumo, a Deposição Química de Vapor Assistida por Plasma (PECVD) é uma técnica altamente versátil, capaz de depositar uma vasta gama de filmes finos. Os materiais mais comuns incluem compostos à base de silício como óxido de silício (SiO₂) e nitreto de silício (Si₃N₄), filmes à base de carbono como carbono tipo diamante (DLC) e semicondutores como silício amorfo (a-Si:H). Essa versatilidade torna o PECVD uma tecnologia fundamental na fabricação de semicondutores, óptica e ciência dos materiais.

O verdadeiro valor do PECVD não está apenas na variedade de materiais que ele pode depositar, mas na sua capacidade de criar filmes de alta qualidade e personalizados a baixas temperaturas. Isso permite a engenharia de propriedades específicas em substratos que não sobreviveriam aos métodos tradicionais de deposição a alta temperatura.

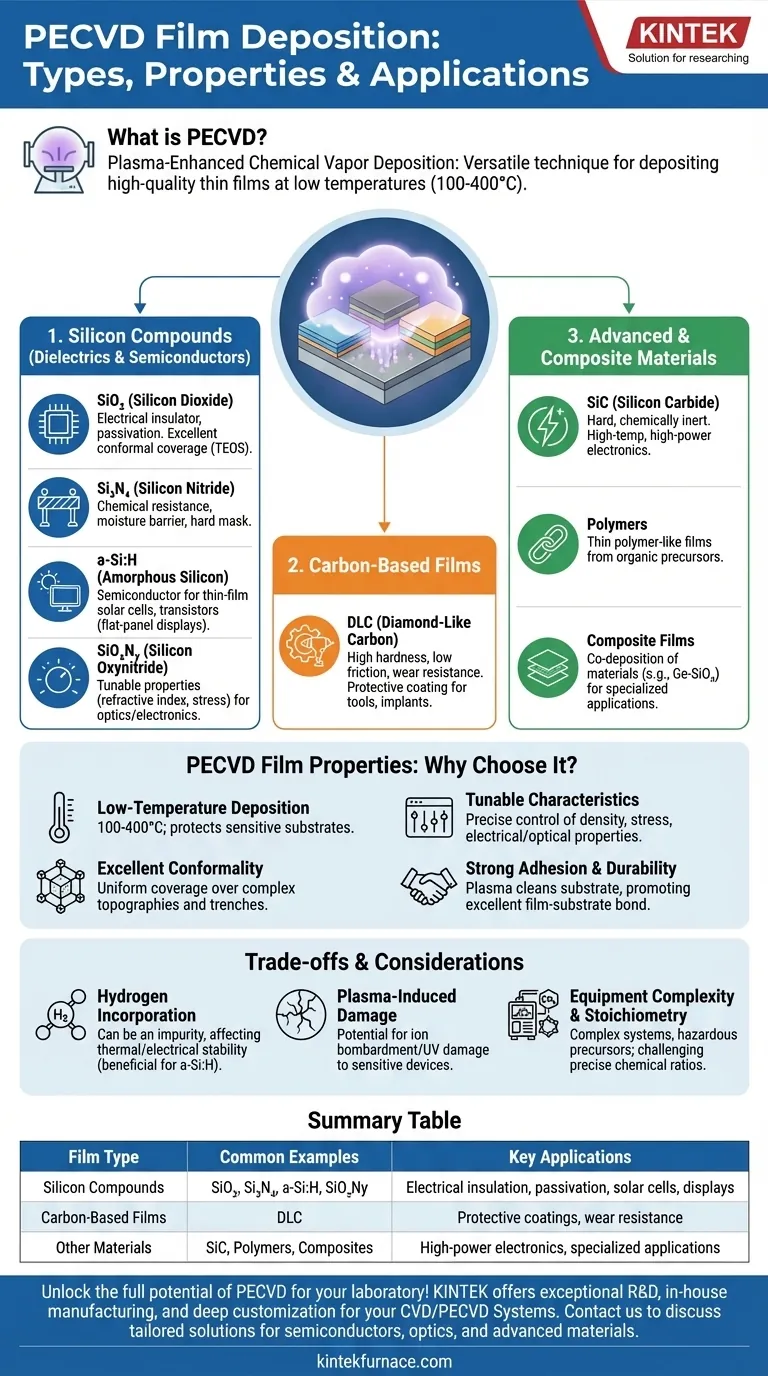

As Principais Categorias de Filmes do PECVD

A flexibilidade do PECVD decorre do seu uso de plasma para energizar gases precursores, permitindo que a deposição do filme ocorra em temperaturas significativamente mais baixas do que a Deposição Química de Vapor (CVD) convencional. Isso abre a porta para uma paleta diversificada de materiais.

Compostos de Silício (Dielétricos e Semicondutores)

Esta é a categoria mais comum e crítica para o PECVD. Esses filmes são os blocos de construção da microeletrônica moderna.

- Dióxido de Silício (SiO₂): Usado extensivamente como isolante elétrico e camada de passivação para proteger superfícies de dispositivos. O PECVD pode produzir SiO₂ de alta qualidade, incluindo filmes de precursores TEOS que oferecem excelente cobertura, sem vazios, sobre topografias de superfície complexas.

- Nitreto de Silício (Si₃N₄): Valorizado pela sua alta resistência química e eficácia como barreira contra umidade e íons. Serve como uma camada de passivação durável e uma máscara dura nos processos de fabricação.

- Silício Amorfo (a-Si:H): Um material semicondutor chave usado em células solares de filme fino e transistores para eletrônicos de grande área, como telas planas. A incorporação de hidrogênio durante o PECVD é crítica para suas propriedades eletrônicas.

- Oxinitreto de Silício (SiOxNy): Ao controlar a mistura de gases, as propriedades do filme podem ser ajustadas entre as de um óxido e um nitreto, permitindo um controle preciso do índice de refração e da tensão para aplicações ópticas e eletrônicas.

Filmes à Base de Carbono

O PECVD também é um método líder para produzir filmes de carbono duros e duráveis.

- Carbono Tipo Diamante (DLC): Não é diamante puro, mas um filme de carbono amorfo com alto grau de dureza, baixo atrito e excelente resistência ao desgaste. É amplamente utilizado como revestimento protetor para peças mecânicas, implantes médicos e ferramentas de corte.

Outros Materiais Avançados e Compósitos

A capacidade do PECVD se estende além das famílias padrão de silício e carbono.

- Carbeto de Silício (SiC): Um material duro e quimicamente inerte usado em eletrônicos de alta potência e alta temperatura e como revestimento protetor.

- Polímeros: O PECVD pode polimerizar certos gases precursores orgânicos para criar filmes finos semelhantes a polímeros com propriedades químicas e elétricas exclusivas.

- Filmes Compósitos: O processo permite a co-deposição de diferentes materiais, criando compósitos como Germânio-Silício-Óxido (Ge-SiOx) ou até mesmo certos filmes metálicos para aplicações especializadas.

Por Que Escolher o PECVD? As Propriedades dos Filmes Resultantes

A decisão de usar PECVD é frequentemente impulsionada pelas propriedades únicas que os filmes resultantes exibem, que são uma consequência direta do processo de baixa temperatura impulsionado por plasma.

Filmes de Alta Qualidade em Temperaturas Mais Baixas

Esta é a principal vantagem do PECVD. A deposição pode ocorrer em temperaturas de 100-400°C, em comparação com 600-900°C para muitos métodos CVD convencionais. Isso evita danos a substratos sensíveis, como plásticos, ou camadas previamente fabricadas em um wafer de silício.

Excelente Conformidade e Cobertura

O PECVD se destaca na deposição de filmes que revestem uniformemente estruturas tridimensionais complexas. Essa "cobertura conforme" é essencial na microfabricação, onde os filmes devem cobrir uniformemente as paredes laterais verticais e as superfícies horizontais de microtrincheiras e características sem criar vazios.

Características de Filme Sintonizáveis

Ao controlar precisamente os parâmetros do processo, como taxas de fluxo de gás, pressão, potência e temperatura, os operadores podem ajustar as propriedades do filme. Isso permite a personalização da densidade, tensão, resistência química, comportamento elétrico ou transparência óptica de um filme para uma aplicação específica.

Forte Adesão e Durabilidade

O ambiente de plasma geralmente limpa e ativa a superfície do substrato logo antes da deposição, promovendo excelente adesão entre o filme e o substrato. Os filmes resultantes são tipicamente densos, uniformes e resistentes a rachaduras, levando a dispositivos mais confiáveis e duráveis.

Entendendo as Compensações

Embora poderoso, o PECVD não está isento de complexidades e limitações. Uma avaliação objetiva requer o reconhecimento dessas compensações.

Incorporação de Hidrogênio

Como os precursores contendo hidrogênio (como silano, SiH₄) são comuns, os filmes PECVD frequentemente contêm uma quantidade significativa de hidrogênio. Embora benéfico para o silício amorfo, isso pode ser uma impureza indesejável em outros filmes, afetando potencialmente a estabilidade térmica e as propriedades elétricas.

Danos Induzidos por Plasma

O mesmo plasma que permite a deposição a baixa temperatura também pode causar danos ao substrato ou ao filme em crescimento se não for cuidadosamente controlado. Isso pode incluir bombardeio de íons ou efeitos de radiação UV, que podem impactar o desempenho de dispositivos eletrônicos sensíveis.

Controle da Estequiometria do Filme

Alcançar a proporção química exata (estequiometria) — por exemplo, um Si₃N₄ perfeito — pode ser mais desafiador no PECVD do que em métodos de alta temperatura. O nitreto PECVD é frequentemente escrito como SiNx, reconhecendo que não é perfeitamente estequiométrico, o que pode alterar suas propriedades.

Complexidade do Precursor e do Equipamento

Os sistemas PECVD são máquinas complexas, e os gases precursores utilizados podem ser perigosos, pirofóricos ou tóxicos, exigindo protocolos de segurança rigorosos. Isso aumenta o custo operacional e a complexidade em comparação com métodos mais simples como o PVD.

Fazendo a Escolha Certa para Sua Aplicação

A seleção de um método de deposição depende inteiramente do seu objetivo final. O PECVD oferece uma combinação única de versatilidade, qualidade e processamento a baixa temperatura.

- Se o seu foco principal é isolamento elétrico e passivação em um dispositivo acabado: O Nitreto de Silício ou Dióxido de Silício depositado por PECVD é o padrão da indústria devido à sua qualidade e baixo orçamento de temperatura.

- Se o seu foco principal é dureza mecânica e resistência ao desgaste: O Carbono Tipo Diamante (DLC) é uma excelente escolha para criar superfícies duráveis e de baixo atrito.

- Se o seu foco principal são células solares de filme fino ou telas de grande área: O PECVD é a tecnologia essencial para depositar as camadas ativas de Silício Amorfo (a-Si:H).

- Se o seu foco principal é revestir microestruturas 3D complexas uniformemente: O PECVD à base de TEOS para Dióxido de Silício oferece cobertura conforme superior em comparação com muitas outras técnicas.

Em última análise, o PECVD capacita engenheiros e cientistas a projetar materiais no nível atômico, tornando-o uma ferramenta indispensável para a criação de tecnologia de próxima geração.

Tabela Resumo:

| Tipo de Filme | Exemplos Comuns | Aplicações Chave |

|---|---|---|

| Compostos de Silício | SiO₂, Si₃N₄, a-Si:H, SiOxNy | Isolamento elétrico, passivação, células solares, telas |

| Filmes à Base de Carbono | Carbono Tipo Diamante (DLC) | Revestimentos protetores, resistência ao desgaste |

| Outros Materiais | SiC, Polímeros, Compósitos | Eletrônicos de alta potência, aplicações especializadas |

Desbloqueie todo o potencial do PECVD para o seu laboratório! Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que podemos atender precisamente aos seus requisitos experimentais exclusivos, esteja você trabalhando com semicondutores, óptica ou materiais avançados. Entre em contato conosco hoje para discutir como nossas soluções PECVD personalizadas podem aprimorar seus resultados de pesquisa e desenvolvimento!

Guia Visual

Produtos relacionados

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

As pessoas também perguntam

- Quais parâmetros controlam a qualidade dos filmes depositados por PECVD? Variáveis Chave para Propriedades de Filme Superiores

- O que é aquecimento por resistência e como ele é classificado? Descubra o melhor método para suas necessidades térmicas

- Como a deposição química de vapor (CVD) difere da PVD? Principais diferenças nos métodos de revestimento de película fina

- Qual é a especificação de PECVD? Um Guia para Escolher o Sistema Certo para o Seu Laboratório

- Como o dióxido de silício é depositado a partir do tetraetilortossilicato (TEOS) em PECVD? Obtenha Filmes de SiO2 de Baixa Temperatura e Alta Qualidade