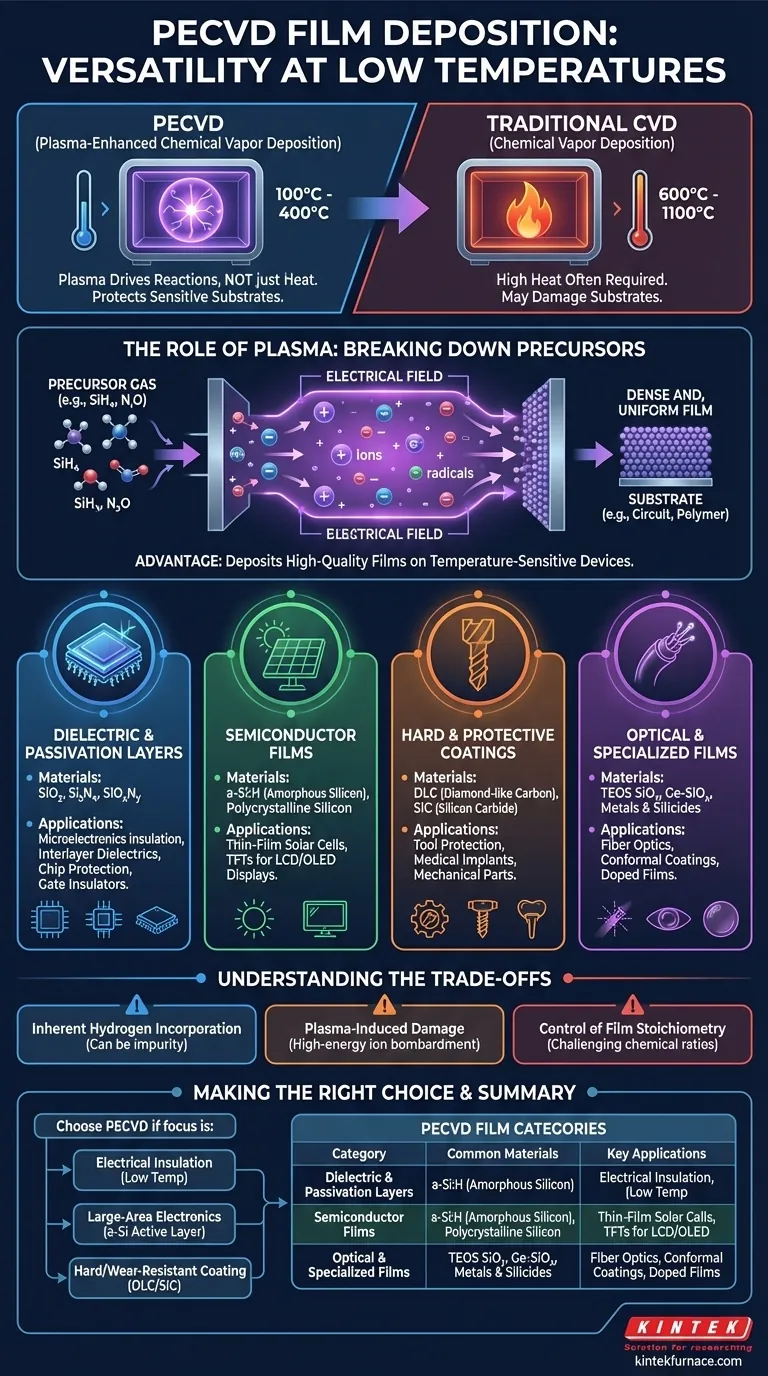

Em resumo, a Deposição Química a Vapor Aprimorada por Plasma (PECVD) é uma técnica altamente versátil capaz de depositar uma ampla gama de filmes finos. Os materiais mais comuns incluem dielétricos como dióxido de silício (SiO₂) e nitreto de silício (Si₃N₄), filmes semicondutores como silício amorfo (a-Si:H), e revestimentos protetores duros como carbono tipo diamante (DLC) e carboneto de silício (SiC).

A vantagem fundamental do PECVD é sua capacidade de depositar filmes de alta qualidade, densos e uniformes em temperaturas significativamente mais baixas do que a Deposição Química a Vapor (CVD) tradicional. Isso o torna o método ideal para revestir substratos sensíveis à temperatura ou dispositivos com estruturas existentes.

Por Que o PECVD se Destaca: O Papel do Plasma

A chave para as capacidades do PECVD reside no uso de plasma para impulsionar reações químicas, em vez de depender exclusivamente de alta energia térmica. Essa distinção é a fonte de seus principais benefícios.

Quebrando Precursores em Baixas Temperaturas

Em um sistema PECVD, um campo elétrico é usado para ionizar gases precursores, criando um plasma reativo. Este plasma contém uma mistura de íons, elétrons e radicais livres altamente reativos.

Essas espécies energizadas podem reagir e formar um filme sólido em um substrato a temperaturas tipicamente entre 100°C e 400°C. Esta é uma redução dramática em relação aos 600°C a 1100°C frequentemente exigidos para os processos de CVD térmico.

Protegendo Substratos Sensíveis à Temperatura

A natureza de baixa temperatura do PECVD é sua característica mais crítica. Ela permite a deposição de filmes em substratos que seriam danificados ou destruídos por altas temperaturas.

Isso inclui circuitos integrados completos com metalização de alumínio ou cobre, eletrônicos flexíveis baseados em polímeros e vários componentes ópticos.

Um Detalhe dos Filmes PECVD Comuns

A versatilidade do PECVD é melhor compreendida categorizando os tipos de filmes que ele pode produzir. Cada categoria atende a um conjunto distinto de aplicações industriais e de pesquisa.

Camadas Dielétricas e de Passivação

Esta é a aplicação mais comum para PECVD. Esses filmes isolantes são cruciais para a fabricação de microeletrônicos.

Os materiais incluem dióxido de silício (SiO₂), nitreto de silício (Si₃N₄) e oxinitreto de silício (SiOxNy). Eles são usados como dielétricos intercamadas, camadas de passivação final para proteger os chips da umidade e contaminação, e como isoladores de porta em transistores.

Filmes Semicondutores

O PECVD é uma tecnologia dominante para a deposição de camadas semicondutoras ativas, particularmente para eletrônicos de grande área.

O material mais notável é o silício amorfo hidrogenado (a-Si:H), que forma a camada ativa em muitas células solares de filme fino e transistores de filme fino (TFTs) usados em displays LCD. O processo também permite a deposição de silício policristalino.

Revestimentos Duros e Protetores

A alta energia iônica no plasma pode ser aproveitada para criar filmes excepcionalmente duros e duráveis.

Os filmes de carbono tipo diamante (DLC) são valorizados por sua dureza extrema, baixo coeficiente de atrito e inércia química, tornando-os ideais para proteger ferramentas, implantes médicos e componentes mecânicos. O carboneto de silício (SiC) oferece benefícios semelhantes com alta estabilidade térmica.

Filmes Ópticos e Especializados

O controle preciso sobre as propriedades do filme permite aplicações especializadas. O PECVD pode produzir TEOS SiO₂ (a partir de um precursor de tetraetil ortossilicato), conhecido por sua excelente capacidade de revestir de forma conformal e preencher lacunas em topografias complexas.

Também pode ser usado para criar filmes dopados, como óxido de silício dopado com germânio (Ge-SiOx) para fibras ópticas, ou mesmo depositar certos metais e seus silicetos.

Entendendo as Compensações

Embora poderoso, o PECVD não é isento de suas complexidades. Um especialista deve entender suas limitações para aplicá-lo eficazmente.

Incorporação Inerente de Hidrogênio

Como muitos gases precursores são baseados em hidrogênio (por exemplo, silano, SiH₄), átomos de hidrogênio são frequentemente incorporados ao filme depositado. Embora isso seja essencial para passivar defeitos em silício amorfo (a-Si:H), pode ser uma impureza indesejada em outros filmes, potencialmente afetando suas propriedades elétricas ou ópticas.

Potencial de Dano Induzido por Plasma

Os íons de alta energia que impulsionam a reação de deposição também podem bombardear a superfície do substrato. Isso pode induzir tensão, criar defeitos no material subjacente ou danificar estruturas de dispositivos eletrônicos sensíveis. É necessário um ajuste cuidadoso do processo para equilibrar a taxa de deposição com a minimização de danos.

Controle da Estequiometria do Filme

Alcançar uma razão química precisa (estequiometria) em filmes complexos como oxinitreto de silício (SiOxNy) pode ser desafiador. A composição final depende de uma complexa interação de fluxos de gás, pressão, potência do plasma e temperatura, exigindo um cuidadoso desenvolvimento e caracterização do processo.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de um método de deposição depende inteiramente do propósito do filme e das limitações do substrato. O PECVD deve ser sua consideração principal nestas circunstâncias.

- Se o seu foco principal é o isolamento elétrico em um dispositivo completo: O PECVD é o padrão da indústria para a deposição de camadas de passivação de SiO₂ e Si₃N₄ devido à sua baixa temperatura de processo.

- Se o seu foco principal é a fabricação de eletrônicos de grande área, como displays ou células solares: O PECVD é a tecnologia essencial para a criação de camadas ativas de silício amorfo de alta qualidade.

- Se o seu foco principal é um revestimento duro e resistente ao desgaste em uma peça mecânica: O PECVD é uma escolha superior para a deposição de filmes DLC ou SiC com excelente adesão e durabilidade.

- Se o seu foco principal é atingir a mais alta qualidade cristalina ou pureza de filme possível: Pode ser necessário considerar métodos de alta temperatura como CVD térmico ou epitaxia por feixe molecular (MBE), desde que seu substrato possa suportar o calor.

Em última análise, o PECVD é um pilar da engenharia de materiais moderna, capacitando a criação de filmes avançados em praticamente qualquer substrato.

Tabela Resumo:

| Categoria do Filme | Materiais Comuns | Principais Aplicações |

|---|---|---|

| Camadas Dielétricas | SiO₂, Si₃N₄, SiOxNy | Isolamento microeletrônico, passivação |

| Filmes Semicondutores | a-Si:H, silício policristalino | Células solares, TFTs em displays |

| Revestimentos Protetores | DLC, SiC | Revestimentos duros para ferramentas, implantes médicos |

| Filmes Ópticos | TEOS SiO₂, Ge-SiOx | Fibras ópticas, revestimentos conformais |

Desbloqueie o potencial do PECVD para o seu laboratório com as soluções avançadas da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos fornos de alta temperatura como Sistemas CVD/PECVD adaptados para diversos laboratórios. Nossa profunda capacidade de personalização garante um ajuste preciso para necessidades experimentais únicas, ajudando você a depositar filmes finos superiores de forma eficiente. Entre em contato hoje para discutir como podemos aprimorar sua pesquisa e processos de produção!

Guia Visual

Produtos relacionados

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

As pessoas também perguntam

- Quais são as classificações de CVD com base nas características do vapor? Otimize o Seu Processo de Deposição de Filme Fino

- O que é aquecimento por resistência e como ele é classificado? Descubra o melhor método para suas necessidades térmicas

- Como o PECVD contribui para a fabricação de semicondutores? Habilita a Deposição de Filmes de Alta Qualidade a Baixa Temperatura

- O que é nitreto de silício depositado por plasma e quais são as suas propriedades? Descubra o seu papel na eficiência das células solares

- Qual é a especificação de PECVD? Um Guia para Escolher o Sistema Certo para o Seu Laboratório