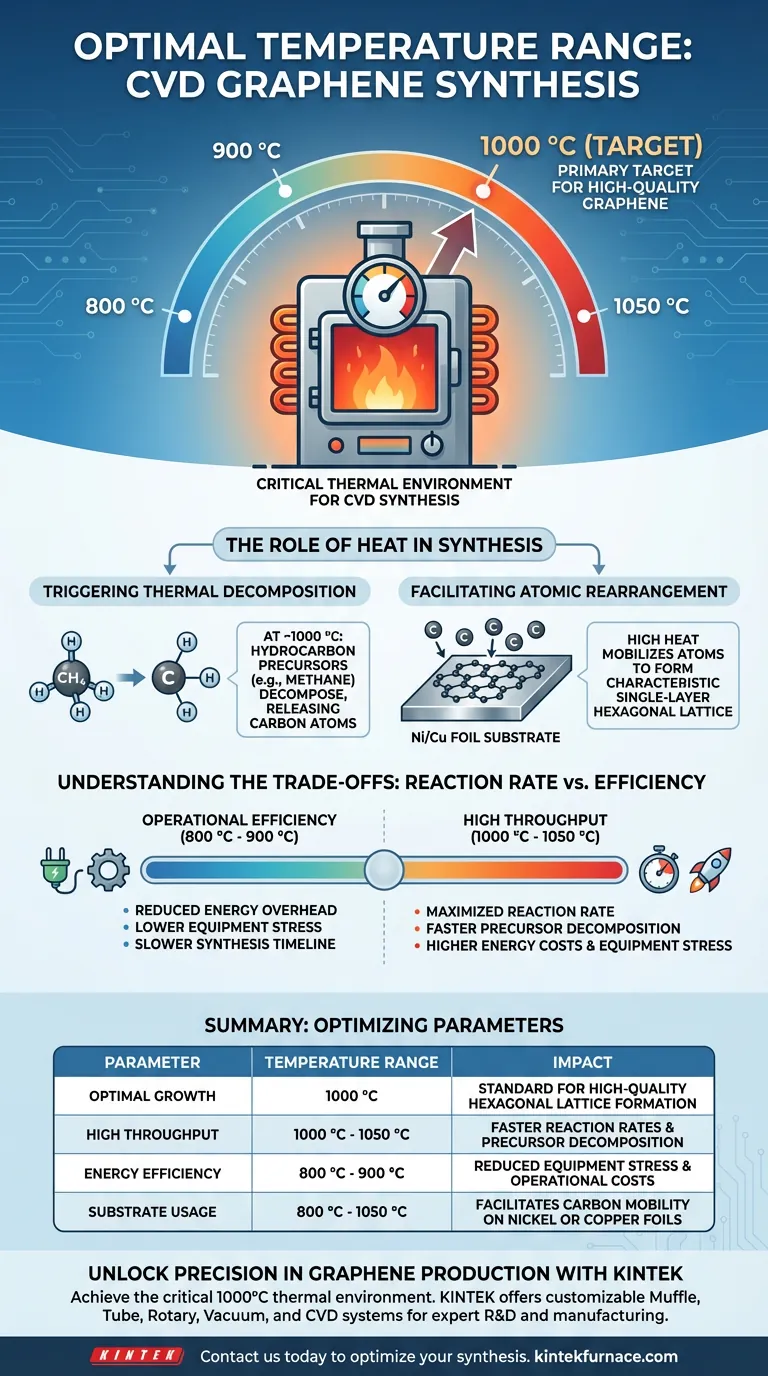

Para obter sucesso na síntese de grafeno por Deposição Química em Fase Vapor (CVD), fornos industriais de alta temperatura devem operar geralmente em uma faixa de 800 °C a 1050 °C, com um alvo principal frequentemente centrado em aproximadamente 1000 °C. Esse ambiente térmico preciso é necessário para impulsionar as reações químicas necessárias para formar camadas de grafeno de alta qualidade em substratos metálicos.

Embora a janela operacional possa abranger várias centenas de graus, manter uma temperatura próxima a 1000 °C é a condição termodinâmica padrão necessária para decompor efetivamente precursores de hidrocarbonetos e facilitar a formação adequada da rede atômica.

O Papel Crítico do Calor na Síntese

Desencadeando a Decomposição Térmica

A função principal do forno é fornecer a energia necessária para quebrar as ligações químicas.

Precursores de hidrocarbonetos de baixa massa, como o metano, são introduzidos na zona de reação.

Em temperaturas próximas a 1000 °C, esses precursores sofrem decomposição térmica, liberando os átomos de carbono necessários para o crescimento.

Facilitando o Rearranjo Atômico

Uma vez que os átomos de carbono são liberados, eles devem se organizar em uma estrutura específica.

O alto calor permite que esses átomos se mobilizem e se reorganizem na superfície de folhas de metal de transição, tipicamente níquel ou cobre.

Esse rearranjo é o que cria a estrutura de rede hexagonal de camada única característica do grafeno de alta qualidade.

Entendendo os Compromissos

Velocidade de Reação vs. Eficiência Energética

Existe uma correlação direta entre a temperatura e a velocidade de produção.

Operar na extremidade superior do espectro (até 1050 °C) aumenta significativamente a taxa de reação, potencialmente impulsionando a produção.

No entanto, isso vem com uma penalidade de consumo de energia e custos operacionais substancialmente mais altos.

Estresse do Equipamento e Segurança

Empurrar os limites de temperatura representa riscos aumentados tanto para o pessoal quanto para as máquinas.

Temperaturas mais altas aceleram a degradação dos componentes do forno e exigem protocolos de segurança mais robustos para gerenciar os níveis de perigo associados ao calor extremo.

Equilibrar a necessidade de velocidade em relação à longevidade do equipamento e segurança é uma decisão operacional crítica.

Otimizando os Parâmetros do seu Forno

Para determinar o ponto de ajuste exato para sua aplicação específica, considere suas restrições primárias:

- Se seu foco principal é Velocidade de Produção: Mire na faixa superior (1000 °C – 1050 °C) para maximizar a taxa de reação e a decomposição do precursor, garantindo o crescimento mais rápido possível.

- Se seu foco principal é Eficiência Operacional: Opere mais perto do limite inferior (800 °C – 900 °C) para reduzir os custos de energia e o estresse do equipamento, aceitando um cronograma de síntese mais lento.

Em última análise, o controle térmico preciso dentro dessa faixa é o fator definidor na transição de gás bruto para nanomaterial de alto valor.

Tabela Resumo:

| Parâmetro | Faixa de Temperatura | Impacto na Síntese |

|---|---|---|

| Crescimento Ideal | 1000 °C | Padrão para formação de rede hexagonal de alta qualidade |

| Alto Rendimento | 1000 °C - 1050 °C | Taxas de reação e decomposição de precursores mais rápidas |

| Eficiência Energética | 800 °C - 900 °C | Menor estresse do equipamento e custos operacionais |

| Uso de Substrato | 800 °C - 1050 °C | Facilita a mobilidade do carbono em folha de Níquel ou Cobre |

Desbloqueie a Precisão na Produção de Grafeno com a KINTEK

Alcançar o ambiente térmico perfeito de 1000°C é crucial para a síntese de grafeno de alta qualidade. Na KINTEK, capacitamos pesquisadores e fabricantes industriais com soluções projetadas com precisão. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas de Mufla, Tubo, Rotativo, a Vácuo e CVD, todos totalmente personalizáveis para atender às suas necessidades exclusivas de laboratório de alta temperatura.

Pronto para aumentar a eficiência e a qualidade do material do seu laboratório? Entre em contato conosco hoje para discutir como nossos sistemas CVD personalizáveis podem otimizar seus parâmetros de síntese específicos!

Guia Visual

Referências

- Salam Hussein Alwan, Montather F. Ramadan. A Mini-Review on Graphene: Exploration of Synthesis Methods and Multifaceted Properties. DOI: 10.3390/engproc2023059226

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

- Forno de atmosfera inerte de azoto controlado de 1400℃.

As pessoas também perguntam

- Quais funções protetoras um sistema de resfriamento de água circulante oferece durante o CVD? Garanta a integridade do vácuo hoje

- Como o dióxido de silício dopado é criado usando CVD? Domine a Planarização com Técnicas de Vidro Dopado

- Quais são os benefícios operacionais de usar um Forno Tubular CVD? Aumente a Precisão e a Eficiência em seu Laboratório

- Onde o CVD é usado? Desbloqueando Materiais de Alto Desempenho em Eletrônica, Energia e Aeroespacial

- Para que serve o MOCVD? Alimentando LEDs, Lasers e 5G com Precisão Atômica

- Qual é um exemplo de deposição química de vapor? Construindo os Microchips em Seus Eletrônicos

- Como são processados os filmes de nitreto de boro hexagonal (h-BN) usando fornos tubulares de CVD? Otimize o Crescimento para Materiais 2D de Alta Qualidade

- Qual é o papel de um sistema de Deposição Química em Fase de Vapor Metal-Orgânico (MOCVD)? Cultivar WS2 Monocamada de Alta Qualidade