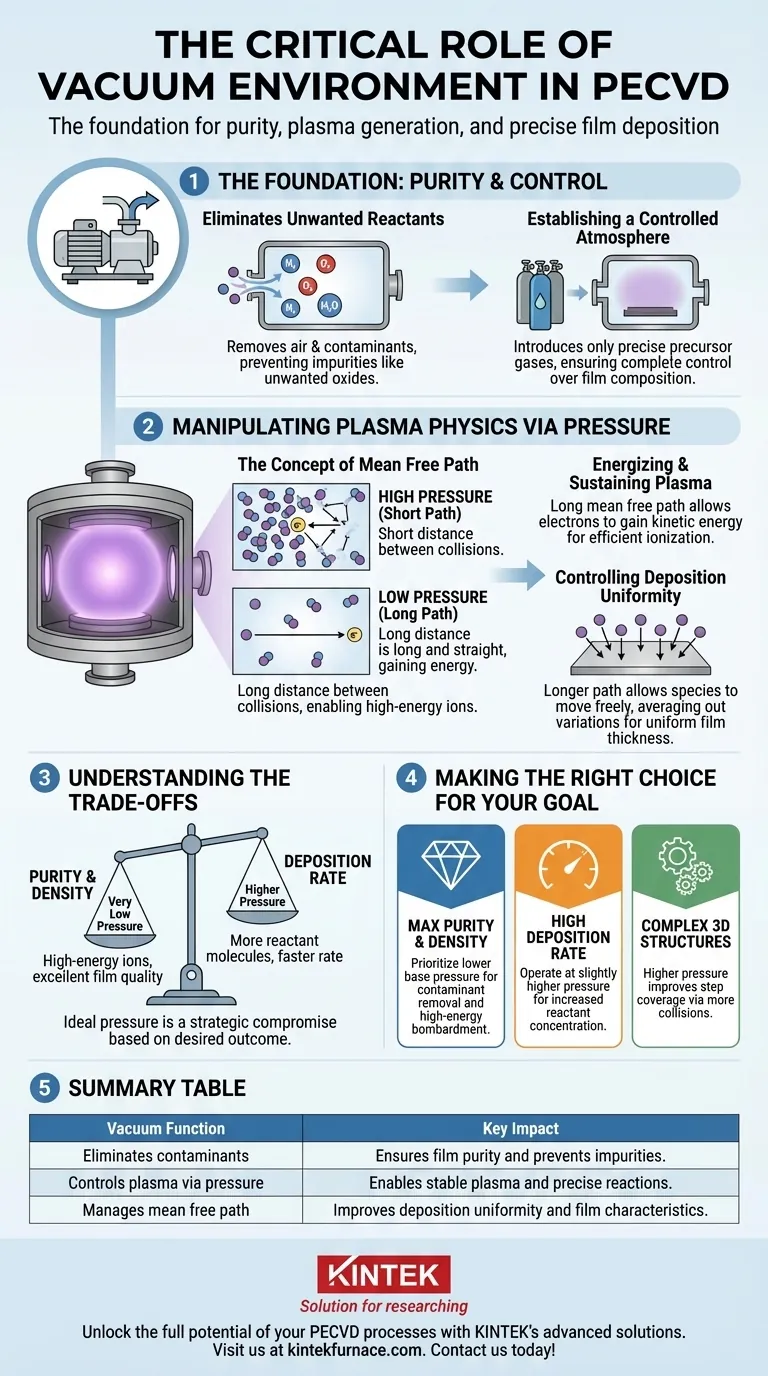

Na Deposição Química a Vapor Aprimorada por Plasma (PECVD), o ambiente de vácuo não é apenas um pré-requisito; é a base fundamental para todo o processo. O vácuo desempenha duas funções primárias e inegociáveis: elimina contaminantes atmosféricos indesejados que, de outra forma, comprometeriam a pureza do filme, e fornece as condições de baixa pressão necessárias para gerar e manter um plasma estável e eficaz. Este ambiente altamente controlado é o que permite as reações químicas precisas necessárias para formar filmes finos de alta qualidade em um substrato.

Um equívoco comum é que o único trabalho do vácuo é remover o ar. Na realidade, controlar o nível de vácuo é o método principal para manipular as propriedades físicas do plasma, o que dita diretamente a qualidade, uniformidade e características do filme depositado final.

A Base: Pureza e Controle

O bombeamento inicial de uma câmara PECVD cria uma superfície limpa, essencial para qualquer deposição de material de alta precisão. Trata-se de controlar o que é permitido participar da reação.

Eliminando Reagentes Indesejados

O ar ao nosso redor é uma mistura de gases reativos, principalmente nitrogênio, oxigênio e vapor d'água. Se essas moléculas estivessem presentes durante a deposição, elas se incorporariam inevitavelmente ao filme em crescimento, criando contaminantes como óxidos ou nitretos indesejados.

Essas impurezas degradam severamente as propriedades elétricas, ópticas ou mecânicas desejadas do filme, tornando o processo ineficaz. O vácuo atua como uma "sala limpa" química, garantindo que as únicas espécies presentes sejam aquelas que você introduz intencionalmente.

Estabelecendo uma Atmosfera Controlada

Assim que a câmara é evacuada para uma "pressão base" baixa, gases precursores específicos podem ser introduzidos em quantidades precisas e medidas. O vácuo garante que o ambiente do processo consista exclusivamente nesses gases escolhidos. Isso dá ao operador controle total sobre a estequiometria e a composição química do filme fino resultante.

Manipulando a Física do Plasma através da Pressão

Após estabelecer um ambiente puro, o nível de vácuo é ajustado para uma "pressão de processo" específica. Essa pressão é uma variável crítica que governa diretamente a física do plasma.

O Conceito de Caminho Livre Médio

O caminho livre médio é a distância média que uma partícula, como um elétron ou uma molécula de gás, percorre antes de colidir com outra partícula. Essa distância é inversamente proporcional à pressão.

Em alta pressão (como a pressão atmosférica), o caminho livre médio é extremamente curto. Em baixa pressão (no vácuo), as partículas estão muito mais distantes, então o caminho livre médio é significativamente maior.

Energizando e Sustentando o Plasma

Um longo caminho livre médio é crucial para a criação de plasma. No PECVD, um campo elétrico acelera elétrons livres. Um longo caminho livre médio permite que esses elétrons ganhem uma grande quantidade de energia cinética antes de colidir com uma molécula de gás.

Quando um elétron com energia suficiente atinge uma molécula de gás, ele pode arrancar outro elétron, criando um íon positivo. Esse processo, conhecido como ionização, é o que cria e sustenta o plasma. Se a pressão fosse muito alta e o caminho livre médio muito curto, os elétrons colidiriam com muita frequência, não conseguiriam ganhar energia suficiente e seriam incapazes de criar um plasma estável.

Controlando a Uniformidade da Deposição

O caminho livre médio também influencia como as espécies químicas reativas viajam do plasma para o substrato. Um caminho mais longo permite que essas espécies se movam mais livremente por toda a câmara antes de pousar na superfície do substrato. Isso ajuda a equalizar quaisquer variações locais na densidade do plasma, levando a uma espessura de filme mais uniforme e consistente em toda a pastilha.

Compreendendo as Compensações

A escolha da pressão de processo não é sobre encontrar o menor valor possível; é um compromisso estratégico baseado no resultado desejado.

Pureza e Densidade vs. Taxa de Deposição

Uma pressão de processo muito baixa (alto vácuo) resulta em um longo caminho livre médio, o que é excelente para criar íons de alta energia que podem produzir filmes muito puros e densos. No entanto, uma pressão mais baixa também significa que há menos moléculas de gás reagente disponíveis, o que pode retardar significativamente a taxa de deposição.

Estabilidade do Plasma

Embora o vácuo seja essencial, uma pressão que seja muito baixa pode dificultar a ignição e a sustentação de um plasma denso e estável. É necessário um número suficiente de moléculas de gás para servir como alvo para a ionização. A pressão ideal é um ponto de equilíbrio: baixa o suficiente para um caminho livre médio útil, mas alta o suficiente para manter um plasma robusto.

Fazendo a Escolha Certa para o Seu Objetivo

O nível de vácuo ideal não é um valor único, mas depende inteiramente das propriedades desejadas do filme. Ao configurar um processo PECVD, considere o objetivo principal.

- Se o seu foco principal for a máxima pureza e densidade do filme: Priorize uma pressão base mais baixa para remover contaminantes e uma pressão de processo que crie um longo caminho livre médio para o bombardeamento iônico de alta energia.

- Se o seu foco principal for uma alta taxa de deposição: Pode ser necessário operar com uma pressão de processo ligeiramente mais alta para aumentar a concentração de espécies reagentes, aceitando uma potencial compensação na qualidade do filme.

- Se o seu foco principal for revestir estruturas 3D complexas: Uma pressão mais alta (e um caminho livre médio mais curto) pode ser benéfica, pois promove mais colisões e deposição menos direcional, melhorando a forma como o filme cobre as paredes laterais verticais.

Em última análise, dominar o ambiente de vácuo é a chave para controlar o resultado do próprio processo PECVD.

Tabela Resumo:

| Função do Vácuo | Impacto Chave |

|---|---|

| Elimina contaminantes | Garante a pureza do filme e previne impurezas |

| Controla o plasma via pressão | Permite plasma estável e reações precisas |

| Gerencia o caminho livre médio | Melhora a uniformidade da deposição e as características do filme |

Desbloqueie todo o potencial dos seus processos PECVD com as soluções avançadas da KINTEK! Aproveitando uma P&D excepcional e fabricação interna, fornecemos a diversos laboratórios sistemas de fornos de alta temperatura como sistemas CVD/PECVD, fornos mufla, de tubo, rotativos e fornos a vácuo e atmosfera. Nossa forte capacidade de personalização profunda garante que atendemos precisamente aos seus requisitos experimentais únicos para uma deposição superior de filmes finos. Entre em contato conosco hoje para discutir como podemos aprimorar a eficiência e os resultados do seu laboratório!

Guia Visual

Produtos relacionados

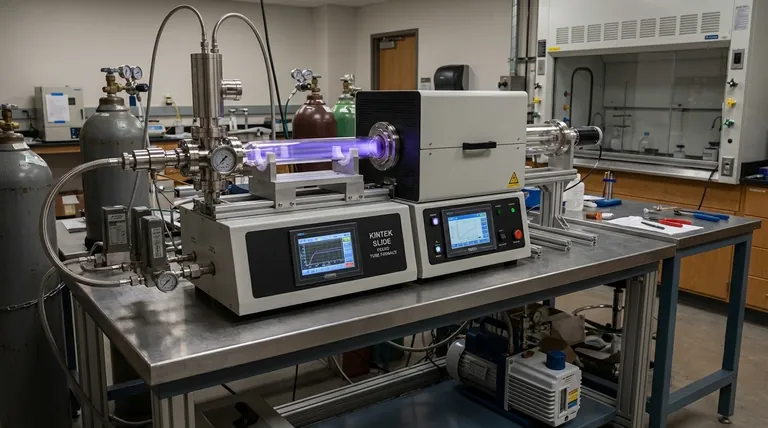

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

As pessoas também perguntam

- Qual é a especificação de PECVD? Um Guia para Escolher o Sistema Certo para o Seu Laboratório

- O que é aquecimento por resistência e como ele é classificado? Descubra o melhor método para suas necessidades térmicas

- Quais parâmetros controlam a qualidade dos filmes depositados por PECVD? Variáveis Chave para Propriedades de Filme Superiores

- Como o dióxido de silício é depositado a partir do tetraetilortossilicato (TEOS) em PECVD? Obtenha Filmes de SiO2 de Baixa Temperatura e Alta Qualidade

- O que é nitreto de silício depositado por plasma e quais são as suas propriedades? Descubra o seu papel na eficiência das células solares