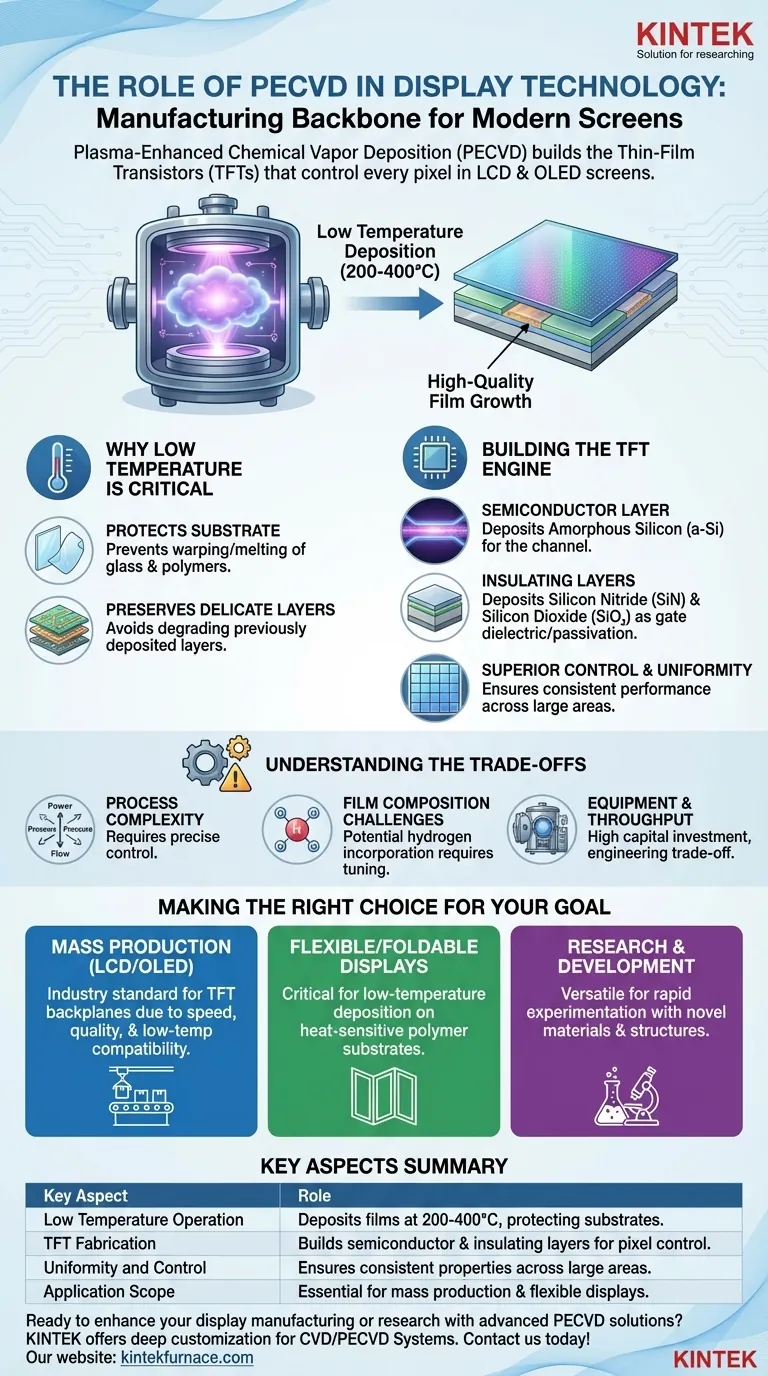

Em essência, a Deposição Química a Vapor Aprimorada por Plasma (PECVD) é a espinha dorsal da fabricação de ecrãs modernos de alta resolução. É o processo crítico usado para depositar as camadas ultrafinas de materiais semicondutores e isolantes que formam os interruptores microscópicos – conhecidos como Transístores de Película Fina (TFTs) – que controlam cada pixel num ecrã LCD ou OLED.

O principal desafio na fabricação de ecrãs é construir eletrónicos complexos e de alto desempenho em substratos grandes e sensíveis ao calor, como vidro ou plástico. A PECVD resolve isso usando um plasma rico em energia para depositar filmes de alta qualidade a baixas temperaturas, uma tarefa impossível para os métodos tradicionais de alta temperatura.

Por que a Baixa Temperatura é o Fator Decisivo

A principal razão pela qual a PECVD é indispensável para a fabricação de ecrãs é a sua capacidade de operar a baixas temperaturas. A Deposição Química a Vapor (CVD) tradicional requer calor muito alto para desencadear as reações químicas necessárias para formar um filme.

Protegendo o Substrato do Ecrã

Os painéis de ecrã são feitos de grandes folhas de vidro ou, para ecrãs flexíveis, de plásticos poliméricos. Estes materiais não suportam as altas temperaturas (muitas vezes >800°C) dos métodos de fabricação mais antigos sem empenar, derreter ou partir.

A PECVD opera a temperaturas muito mais baixas (tipicamente 200-400°C), bem dentro da tolerância destes substratos.

Preservando Camadas Delicadas

Os ecrãs são construídos camada por camada. Uma vez depositada uma camada eletrónica sensível, submeter o painel a altas temperaturas para adicionar a próxima camada destruiria o trabalho já feito.

O baixo orçamento térmico da PECVD garante que cada nova camada pode ser adicionada sem degradar o frágil e complexo circuito subjacente.

Construindo o Motor do Pixel: O Transístor de Película Fina

Cada pixel num ecrã moderno precisa do seu próprio interruptor dedicado para ligá-lo, desligá-lo ou ajustar o seu brilho. Este interruptor é um Transístor de Película Fina (TFT), e a PECVD é usada para construir os seus componentes mais cruciais. Pense num TFT como o guardião microscópico da luz de cada pixel.

Depositando a Camada Semicondutora

O coração do TFT é o seu canal semicondutor, mais comumente feito de silício amorfo (a-Si). A PECVD é o método padrão da indústria para depositar esta camada de a-Si com alta uniformidade numa área muito grande.

Criando Camadas Isolantes Críticas

Um transístor requer camadas isolantes para funcionar corretamente. A PECVD é usada para depositar materiais como nitreto de silício (SiN) e dióxido de silício (SiO₂).

Estes filmes servem como dielétrico de porta, que controla o fluxo de corrente no transístor, e como camadas de passivação, que protegem o transístor da contaminação ambiental.

Controlo e Uniformidade Superiores

O processo de plasma confere aos fabricantes um controlo excecional sobre as propriedades do filme, como a sua densidade, tensão e características elétricas. Isso garante que os milhões de TFTs num ecrã funcionem uniformemente, prevenindo defeitos e garantindo uma imagem consistente e de alta qualidade.

Compreendendo as Desvantagens

Embora dominante, a PECVD é um processo sofisticado com complexidades inerentes. Reconhecer as suas limitações é fundamental para entender a sua aplicação.

Complexidade do Processo

O uso de plasma adiciona muitas variáveis ao processo de deposição, incluindo potência, pressão, fluxo de gás e frequência. Manter um controlo preciso sobre estas variáveis é crítico para alcançar resultados repetíveis e de alta qualidade e evitar defeitos no filme.

Desafios na Composição do Filme

Como a PECVD usa gases reativos decompostos por plasma, elementos desses gases (como hidrogénio) podem ser incorporados no filme depositado. Embora isso seja frequentemente gerido, o excesso de hidrogénio pode afetar o desempenho eletrónico da camada semicondutora, exigindo um ajuste cuidadoso do processo.

Equipamento e Capacidade

Os sistemas PECVD são câmaras de vácuo complexas que representam um investimento de capital significativo. Embora ofereçam altas taxas de deposição em comparação com algumas alternativas, equilibrar a velocidade de deposição com a qualidade do filme é uma constante desvantagem de engenharia na produção em massa.

Fazendo a Escolha Certa para o Seu Objetivo

O papel da PECVD é definido pelo objetivo específico do processo de fabricação, desde a produção em massa até à investigação de próxima geração.

- Se o seu foco principal é a produção em massa de ecrãs LCD ou OLED padrão: A PECVD é o padrão da indústria inegociável para a criação do backplane TFT devido ao seu equilíbrio inigualável de velocidade, qualidade e compatibilidade com baixas temperaturas.

- Se o seu foco principal é o desenvolvimento de ecrãs flexíveis ou dobráveis: A capacidade de baixa temperatura da PECVD é ainda mais crítica, pois é uma das poucas tecnologias que podem depositar filmes eletrónicos de alta qualidade em substratos de polímero sensíveis ao calor.

- Se o seu foco principal é a investigação e desenvolvimento: A versatilidade da PECVD permite uma experimentação rápida com uma vasta gama de materiais inovadores e estruturas de dispositivos, desde semicondutores avançados a revestimentos óticos ou protetores especializados.

Em última análise, compreender a PECVD é compreender o processo fundamental que permite os ecrãs vibrantes e de alta resolução que são parte integrante das nossas vidas diárias.

Tabela Resumo:

| Aspeto Chave | Papel na Tecnologia de Ecrãs |

|---|---|

| Operação a Baixa Temperatura | Deposita filmes a 200-400°C, prevenindo danos a substratos de vidro ou plástico sensíveis ao calor. |

| Fabrico de TFT | Constrói camadas semicondutoras (ex: silício amorfo) e isolantes (ex: nitreto de silício) para controlo de pixels. |

| Uniformidade e Controlo | Garante propriedades de filme consistentes em grandes áreas, reduzindo defeitos e melhorando a qualidade da imagem. |

| Âmbito de Aplicação | Essencial para a produção em massa de ecrãs LCD/OLED e desenvolvimento de ecrãs flexíveis. |

Pronto para melhorar a sua fabricação ou pesquisa de ecrãs com soluções PECVD avançadas? A KINTEK aproveita o excecional I&D e a fabricação interna para fornecer soluções de fornos de alta temperatura, incluindo sistemas CVD/PECVD, adaptados para diversos laboratórios. A nossa forte capacidade de personalização profunda garante que satisfazemos as suas necessidades experimentais únicas—contacte-nos hoje para discutir como podemos otimizar os seus processos para resultados superiores!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

As pessoas também perguntam

- Quais são os principais componentes de um sistema PECVD? Desbloqueie a Deposição de Filmes Finos a Baixa Temperatura

- Como funciona a CVD aprimorada por plasma? Obtenha Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- Como o dióxido de silício ($\text{SiO}_2$) é usado em aplicações de PECVD? Funções Chave na Microfabricação

- Qual é o segundo benefício da deposição dentro de uma descarga em PECVD? Aprimore a Qualidade do Filme com Bombardeio Iônico

- Qual é a aplicação da deposição química de vapor assistida por plasma? Habilitar filmes finos de alto desempenho em temperaturas mais baixas