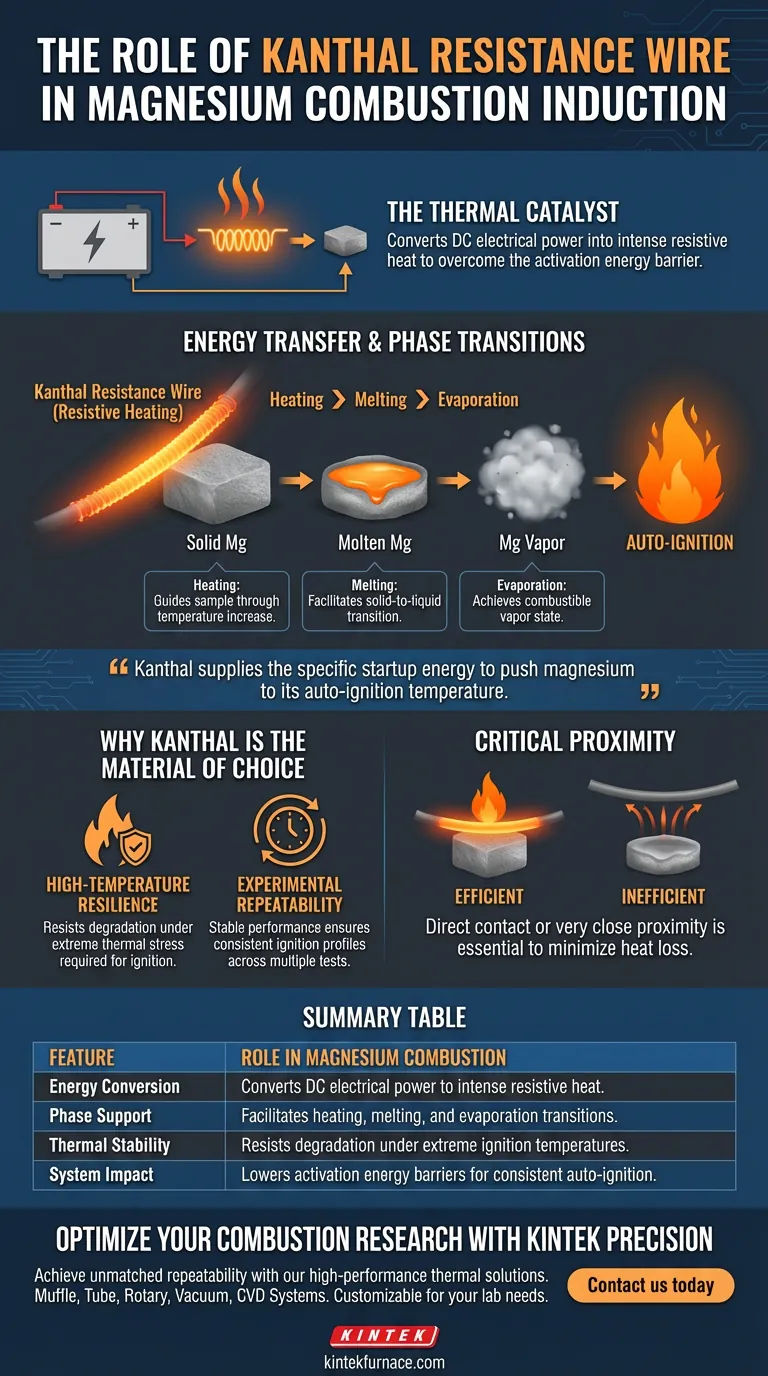

O fio de resistência Kanthal atua como o catalisador térmico crítico durante a fase de indução da combustão de magnésio. Funcionando como o núcleo do sistema de ignição, ele converte energia elétrica DC em calor resistivo intenso para superar a barreira de energia de ativação. Este fio é posicionado em contato direto ou em proximidade com a amostra de magnésio para impulsionar o material através das mudanças físicas necessárias para sustentar uma chama.

O fio Kanthal não apenas aquece a amostra; ele fornece a energia de partida específica necessária para impulsionar o magnésio através do aquecimento, fusão e evaporação até atingir sua temperatura de autoignição.

O Mecanismo de Transferência de Energia

Conversão de Energia Elétrica

O sistema utiliza uma fonte de alimentação DC para conduzir corrente através do fio Kanthal.

Como o Kanthal é uma liga de resistência, esse fluxo elétrico é eficientemente convertido em energia térmica através do aquecimento resistivo.

Impulsionando Transições de Fase

O magnésio requer uma entrada de energia significativa para transitar de um estado sólido para um vapor combustível.

O calor gerado pelo fio guia a amostra através de três estágios distintos: aquecimento, fusão e evaporação.

Somente após a evaporação do magnésio ele atinge a condição necessária para ignição, um processo totalmente suportado pela saída térmica do fio.

Por Que o Kanthal é o Material de Escolha

Resiliência a Altas Temperaturas

Sistemas de ignição operam sob estresse térmico extremo.

O Kanthal é selecionado por sua excelente resistência a altas temperaturas, permitindo que ele gere o calor necessário sem degradar antes que o magnésio se inflame.

Garantindo a Repetibilidade Experimental

Na pesquisa de combustão, a consistência é fundamental.

A estabilidade de desempenho do fio Kanthal garante que o perfil de calor permaneça consistente em vários testes.

Essa estabilidade garante que o processo de ignição seja repetível, minimizando variáveis nos dados causadas por flutuações no equipamento.

Considerações Críticas de Operação

A Importância da Proximidade

Para que a fase de indução seja bem-sucedida, a transferência de energia deve ser eficiente.

A referência enfatiza que o fio deve estar em contato direto ou em proximidade muito próxima com o magnésio.

Um posicionamento inadequado pode levar a uma transferência de calor insuficiente, impedindo que a amostra atinja o estágio de evaporação necessário para a ignição.

Fazendo a Escolha Certa para o Seu Objetivo

Para otimizar sua configuração de combustão de magnésio, considere o seguinte com base em seus objetivos específicos:

- Se seu foco principal é a consistência dos dados: Priorize o uso de fio Kanthal devido à sua alta estabilidade, que garante que a curva de ignição permaneça idêntica em experimentos repetidos.

- Se seu foco principal é a eficiência da ignição: Garanta que a configuração física permita o contato direto entre o fio e a amostra para minimizar a perda de calor durante as fases de aquecimento e fusão.

Ao alavancar a estabilidade térmica do fio Kanthal, você garante uma transição controlada e confiável do metal sólido para a combustão sustentada.

Tabela Resumo:

| Recurso | Papel na Combustão de Magnésio |

|---|---|

| Conversão de Energia | Converte energia elétrica DC em calor resistivo intenso |

| Suporte de Fase | Facilita as transições de aquecimento, fusão e evaporação |

| Estabilidade Térmica | Resiste à degradação sob temperaturas extremas de ignição |

| Impacto no Sistema | Reduz as barreiras de energia de ativação para autoignição consistente |

Otimize Sua Pesquisa de Combustão com a Precisão KINTEK

Alcance uma repetibilidade experimental inigualável com soluções térmicas de alto desempenho. Apoiada por P&D e fabricação de ponta, a KINTEK oferece uma linha abrangente de sistemas Muffle, Tube, Rotary, Vacuum e CVD, juntamente com outros fornos de alta temperatura para laboratório — todos totalmente personalizáveis para atender às suas necessidades exclusivas de combustão de magnésio ou ciência de materiais.

Pronto para elevar a eficiência do seu laboratório? Entre em contato conosco hoje para discutir como nossa tecnologia de aquecimento especializada pode apoiar seu próximo avanço.

Guia Visual

Referências

- Ioan Barabulica, Ioan Mămăligă. Experimental Study on the Reaction of Magnesium in Carbon Dioxide and Nitrogen Atmosphere. DOI: 10.3390/chemengineering8020041

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Disilicida de molibdénio MoSi2 Elementos de aquecimento térmico para forno elétrico

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- Forno rotativo elétrico Forno rotativo pequeno de trabalho contínuo para aquecimento de instalações de pirólise

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

As pessoas também perguntam

- Quais são os requisitos para bons materiais de elementos de aquecimento? Otimize as suas soluções de aquecimento com conhecimentos especializados

- Que material é usado para fazer elementos de aquecimento? Do Nicromo ao Kanthal e além

- Qual papel os elementos de aquecimento de alta temperatura desempenham nos processos de fabricação modernos? Desbloqueie Precisão e Qualidade na Produção de Materiais

- Qual é a faixa de temperatura para elementos de aquecimento MoSi2? Maximize a vida útil em aplicações de alta temperatura

- Por que os elementos de aquecimento elétrico são populares na indústria de tratamento térmico? Desbloqueie Precisão e Confiabilidade

- Quais são as propriedades e aplicações do carbeto de silício (SiC)? Desbloqueie o Desempenho em Altas Temperaturas

- Por que um sistema de medição de termopar de múltiplos estágios é necessário? Validação do desempenho de combustão de combustível composto

- Qual é a função de um elemento de aquecimento? Converter Energia Elétrica em Calor de Forma Eficiente