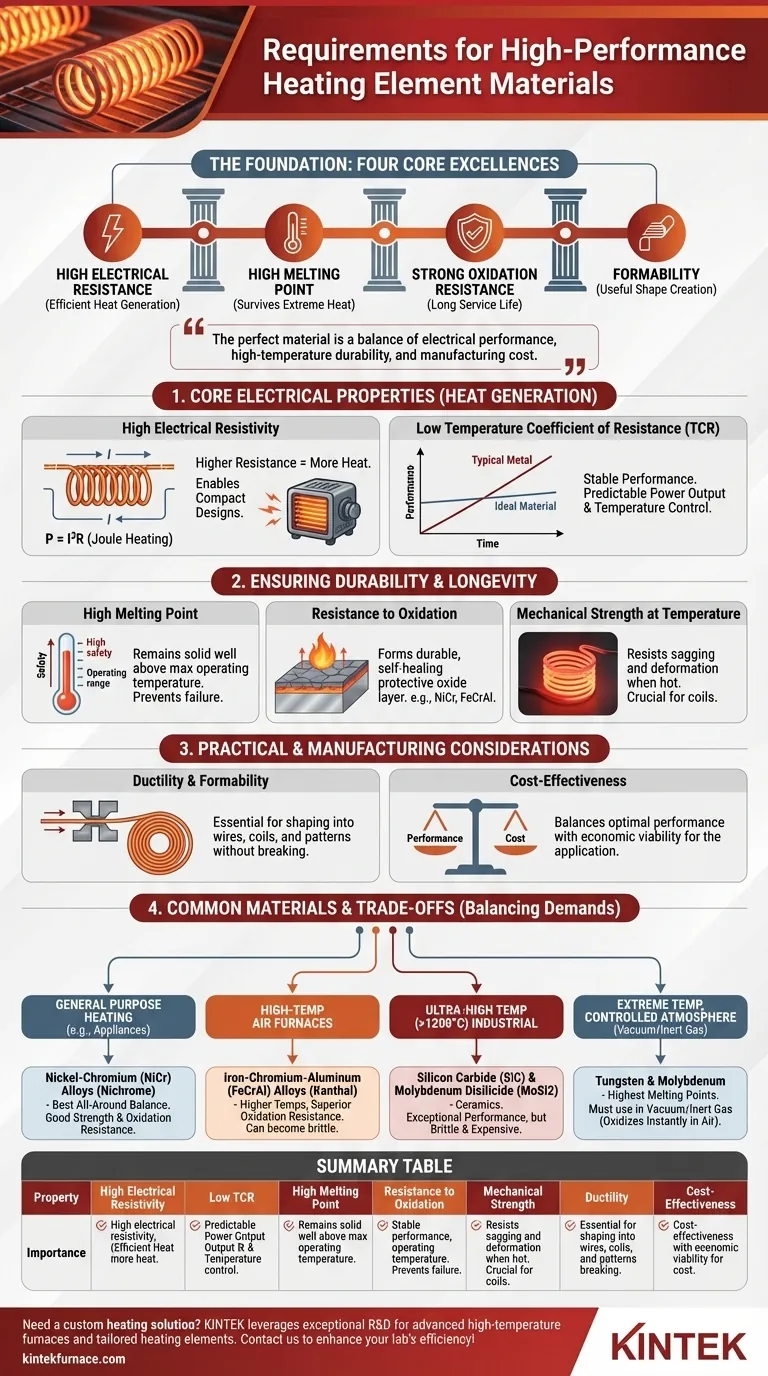

Essencialmente, um bom material de elemento de aquecimento deve sobressair em quatro aspetos: deve ter alta resistência elétrica para gerar calor de forma eficiente, um alto ponto de fusão para sobreviver ao seu próprio calor, forte resistência à oxidação para garantir uma longa vida útil e a capacidade de ser moldado numa forma útil. Estas propriedades são a base para criar um componente de aquecimento fiável e eficaz.

A procura pelo material de elemento de aquecimento perfeito não se trata de encontrar uma única opção "melhor". É um exercício de engenharia no equilíbrio de requisitos contraditórios — desempenho elétrico, durabilidade a alta temperatura e custo de fabrico — para se adequar às exigências precisas da aplicação.

As Propriedades Elétricas Essenciais para a Geração de Calor

A função principal de um elemento de aquecimento é converter energia elétrica em energia térmica. Esta conversão é regida por duas propriedades elétricas fundamentais.

Alta Resistividade Elétrica

Um material com alta resistividade elétrica (ou resistência específica) é essencial. Esta propriedade determina com que força um material se opõe ao fluxo de corrente elétrica.

De acordo com o princípio do aquecimento Joule (Potência = I²R), para uma dada corrente elétrica (I), uma resistência (R) mais alta produz significativamente mais calor. Isto permite o projeto de aquecedores compactos e potentes sem a necessidade de fios excessivamente longos.

Baixo Coeficiente de Temperatura de Resistência (CTR)

Um coeficiente de temperatura de resistência (CTR) baixo e previsível é crucial para um desempenho estável. O CTR mede o quanto a resistência de um material muda à medida que a sua temperatura muda.

Embora a maioria dos metais tenha um TCR positivo (a resistência aumenta com o calor), a resistência de um elemento de aquecimento ideal deve permanecer relativamente constante ao longo da sua faixa de operação. Esta estabilidade garante que a saída de potência e a temperatura sejam previsíveis e controláveis, prevenindo a fuga térmica ou quedas de desempenho.

Garantir Durabilidade e Longevidade

Um elemento de aquecimento não só deve produzir calor, mas também sobreviver às condições extremas que cria. A sua vida útil é determinada pela sua capacidade de suportar altas temperaturas e exposição atmosférica.

Alto Ponto de Fusão

O requisito mais óbvio é um alto ponto de fusão. O material deve permanecer sólido e estruturalmente íntegro bem acima da sua temperatura máxima de operação pretendida para fornecer uma margem de segurança e evitar falhas catastróficas.

Resistência à Oxidação

A altas temperaturas, a maioria dos metais reage rapidamente com o oxigénio no ar, fazendo com que se degradem e queimem. Um material de elemento de aquecimento de primeira linha deve ser altamente resistente à oxidação.

Materiais como Níquel-Crómio (NiCr) e Ferro-Crómio-Alumínio (FeCrAl) conseguem isto formando uma camada fina, durável e autocurativa de óxido protetor na sua superfície. Esta camada atua como uma barreira, impedindo que mais oxigénio atinja o metal base.

Resistência Mecânica à Temperatura

Os materiais tornam-se mais macios e fracos à medida que aquecem. Um bom elemento de aquecimento deve manter resistência mecânica suficiente para manter a sua forma e resistir ao abaulamento ou alongamento quando está incandescente. Isto é fundamental para elementos enrolados, que de outra forma poderiam deformar-se e causar curtos-circuitos.

Considerações Práticas e de Fabrico

Para além do desempenho e da durabilidade, o material deve ser prático de fabricar e economicamente viável para a aplicação pretendida.

Ductilidade e Capacidade de Moldagem

Ductilidade é a capacidade de um material ser esticado ou puxado para formar um fio sem quebrar. Esta propriedade é inegociável, uma vez que a maioria dos elementos de aquecimento é feita de fios que são depois enrolados em bobinas ou moldados em padrões específicos.

Relação Custo-Benefício

A engenharia é sempre um equilíbrio entre desempenho e custo. Embora materiais como a platina ofereçam excelentes propriedades, o seu alto custo torna-os adequados apenas para aplicações científicas ou médicas especializadas. Os materiais mais utilizados oferecem o melhor desempenho possível por um preço aceitável.

Materiais Comuns e os Seus Compromissos

Nenhum material é perfeito para todas as situações. A escolha é sempre um compromisso baseado na temperatura, ambiente e custo.

O Cavalo de Batalha: Ligas de Níquel-Crómio (NiCr)

Frequentemente conhecidas pela marca Nichrome, as ligas NiCr são os materiais de aquecimento de uso geral mais comuns. Oferecem um ótimo equilíbrio entre alta resistividade, boa resistência à oxidação e excelente resistência mecânica quando quentes.

A Alternativa de Alta Temperatura: Ligas de Ferro-Crómio-Alumínio (FeCrAl)

Também conhecidos como ligas Kanthal, os materiais FeCrAl podem operar a temperaturas mais altas do que o NiCr e oferecem resistência superior à oxidação. No entanto, podem tornar-se quebradiços após ciclos de aquecimento repetidos, tornando-os menos adequados para aplicações que envolvam vibração ou movimento frequente.

Os Especialistas em Ultra-Alta Temperatura: SiC e MoSi2

Para fornos industriais que operam acima de 1200°C, as ligas metálicas atingem os seus limites. O Carbeto de Silício (SiC) e o Dissiliceto de Molibdénio (MoSi2) são cerâmicas que oferecem desempenho excecional a temperaturas extremas, mas são inerentemente frágeis e mais caras.

O Caso Extremo: Tungsténio e Molibdénio

O Tungsténio tem o ponto de fusão mais alto de qualquer metal, tornando-o ideal para as aplicações de temperatura mais extremas. No entanto, tanto o Tungsténio como o Molibdénio oxidam quase instantaneamente no ar a altas temperaturas e devem ser usados num vácuo ou numa atmosfera de gás inerte.

Fazer a Escolha Certa para o Seu Objetivo

A sua seleção deve ser guiada pelas exigências específicas do seu projeto.

- Se o seu foco principal for aquecimento de uso geral (ex: eletrodomésticos, equipamento de laboratório): As ligas de Níquel-Crómio (NiCr) fornecem o melhor equilíbrio geral de custo, durabilidade e desempenho.

- Se o seu foco principal for fornos de ar de temperatura muito alta: As ligas de Ferro-Crómio-Alumínio (FeCrAl) ou o Carbeto de Silício (SiC) são escolhas superiores pela sua excecional resistência à oxidação.

- Se o seu foco principal for estabilidade e precisão: Priorize materiais com o Coeficiente de Temperatura de Resistência (CTR) mais baixo possível para garantir uma saída de potência previsível.

- Se o seu foco principal for temperaturas ultra-altas numa atmosfera controlada: O Tungsténio ou o Molibdénio são as únicas opções viáveis, desde que possa operar num vácuo ou gás inerte.

Em última análise, a compreensão destas propriedades materiais essenciais permite-lhe selecionar um elemento de aquecimento que não é apenas funcional, mas otimizado para o seu propósito.

Tabela de Resumo:

| Propriedade | Importância |

|---|---|

| Alta Resistividade Elétrica | Geração eficiente de calor através do aquecimento Joule, permitindo designs compactos |

| Baixo Coeficiente de Temperatura de Resistência | Desempenho estável e saída de potência previsível |

| Alto Ponto de Fusão | Previne falhas a altas temperaturas |

| Resistência à Oxidação | Prolonga a vida útil ao prevenir a degradação |

| Resistência Mecânica | Mantém a forma e evita o abaulamento a altas temperaturas |

| Ductilidade e Capacidade de Moldagem | Permite a moldagem em fios e bobinas para fabrico |

| Relação Custo-Benefício | Equilibra o desempenho com a viabilidade económica |

Precisa de uma solução de aquecimento personalizada? A KINTEK alavanca P&D excecional e fabrico interno para fornecer soluções avançadas de fornos de alta temperatura, incluindo Fornos de Mufa, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. A nossa forte capacidade de personalização profunda garante que satisfazemos precisamente as suas necessidades experimentais únicas. Contacte-nos hoje para melhorar a eficiência e durabilidade do seu laboratório com elementos de aquecimento personalizados!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- 1800℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- O que torna os elementos de aquecimento de carboneto de silício resistentes à corrosão química? Descubra a Camada de Óxido Protetora

- Por que os elementos de aquecimento SIC são resistentes à corrosão química? Descubra o Mecanismo de Autoproteção

- Qual é a temperatura máxima que os elementos de aquecimento de carboneto de silício podem suportar? Fatores chave para longevidade e desempenho

- Quais são as propriedades e aplicações do carbeto de silício (SiC)? Desbloqueie o Desempenho em Altas Temperaturas

- Por que o carbeto de silício é resistente a reações químicas em fornos industriais? Desvende Soluções Duráveis para Altas Temperaturas