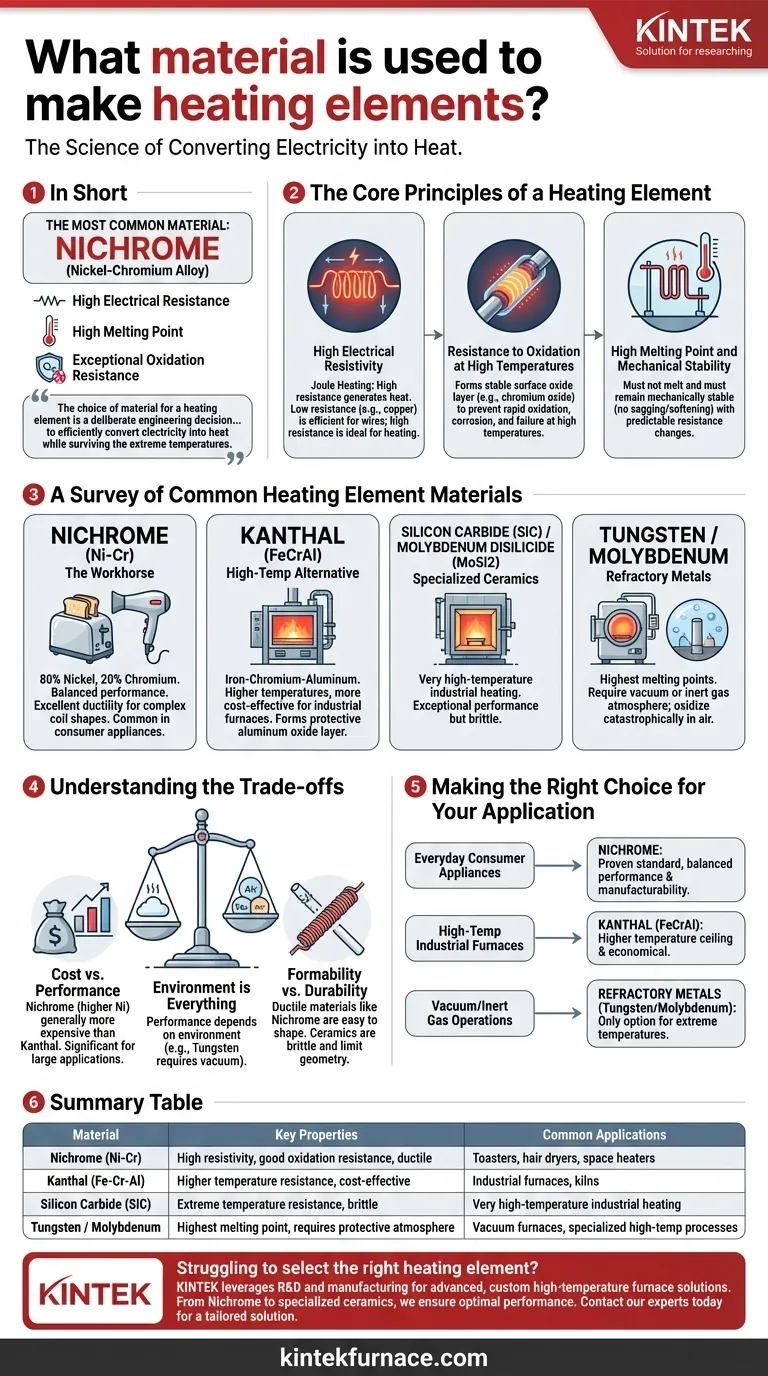

Em resumo, o material mais comum usado para elementos de aquecimento é o Nicromo, uma liga composta principalmente de níquel e cromo. Esta liga específica é preferida porque possui uma combinação única de alta resistividade elétrica, um alto ponto de fusão e uma capacidade excepcional de resistir à oxidação quando incandescente.

A escolha do material para um elemento de aquecimento não é arbitrária; é uma decisão de engenharia deliberada. O desafio central é encontrar uma substância que possa converter eletricidade em calor de forma eficiente, ao mesmo tempo em que sobrevive às temperaturas extremas e ao estresse oxidativo de sua própria operação.

Os Princípios Fundamentais de um Elemento de Aquecimento

Para entender por que certos materiais são usados, devemos primeiro compreender os requisitos fundamentais para converter eletricidade em calor controlado. O material ideal deve dominar três desafios físicos.

Alta Resistividade Elétrica

Um elemento de aquecimento funciona por um princípio chamado aquecimento Joule. Quando a corrente elétrica flui através de um material com resistência, a energia elétrica é convertida em energia térmica, ou calor.

Materiais com baixa resistência, como o cobre, são excelentes para fios porque transferem eletricidade de forma eficiente com perda mínima de calor. Para um elemento de aquecimento, o oposto é desejado. É necessário um material de alta resistência para gerar calor de forma eficaz.

Resistência à Oxidação em Altas Temperaturas

Esta é a propriedade mais crítica. A maioria dos metais, quando aquecidos a centenas ou milhares de graus na presença de ar, reage rapidamente com o oxigênio — eles oxidam, corroem e falham rapidamente.

Os melhores materiais para elementos de aquecimento, como o Nicromo, formam uma camada fina, estável e aderente de óxido em sua superfície (óxido de cromo, neste caso). Esta camada atua como uma pele protetora, prevenindo maior oxidação e permitindo que o elemento opere por milhares de horas em altas temperaturas.

Alto Ponto de Fusão e Estabilidade Mecânica

O material obviamente não deve derreter em sua temperatura de operação. Ele também precisa permanecer mecanicamente estável, o que significa que não deve ficar excessivamente mole, esticar ou ceder de forma que cause falha.

Finalmente, sua resistência deve permanecer relativamente constante à medida que sua temperatura muda. Isso garante que a saída de calor seja previsível e estável durante todo o seu ciclo operacional.

Uma Pesquisa de Materiais Comuns para Elementos de Aquecimento

Embora o Nicromo seja o mais famoso, diferentes aplicações exigem materiais diferentes, cada um oferecendo um equilíbrio único de propriedades.

O Cavalo de Batalha: Nicromo (Níquel-Cromo)

Composto por aproximadamente 80% de níquel e 20% de cromo, o Nicromo é a escolha padrão para uma vasta gama de eletrodomésticos e aparelhos comerciais, como torradeiras, secadores de cabelo e aquecedores portáteis.

Sua popularidade decorre de seu excelente equilíbrio entre alta resistividade, forte resistência à oxidação e boa ductilidade, o que permite que seja facilmente estirado em fio e moldado em bobinas.

A Alternativa de Alta Temperatura: Kanthal (FeCrAl)

Kanthal é um nome comercial para uma família de ligas de ferro-cromo-alumínio. Esses materiais podem suportar temperaturas ainda mais altas do que o Nicromo e são frequentemente uma escolha mais econômica para aplicações exigentes.

Eles são o padrão para fornos elétricos industriais e fornos de alta temperatura. Seu desempenho superior advém da formação de uma camada altamente protetora de óxido de alumínio.

Materiais Especializados para Condições Extremas

Para aplicações além das capacidades do Nicromo ou Kanthal, os engenheiros recorrem a materiais ainda mais exóticos.

- Carbeto de Silício (SiC) e Dissiliceto de Molibdênio (MoSi2) são materiais cerâmicos usados em aquecimento industrial de temperatura muito alta, oferecendo desempenho excepcional, mas com maior fragilidade.

- Tungstênio e Molibdênio são metais refratários com pontos de fusão extremamente altos. No entanto, eles oxidam catastroficamente ao ar livre em altas temperaturas e devem ser usados em vácuo ou em uma atmosfera de gás inerte protetora.

Compreendendo as Compensações

Não existe um único material "melhor"; existe apenas o melhor material para um trabalho específico. A escolha sempre envolve equilibrar fatores concorrentes.

Custo vs. Desempenho

O Nicromo, contendo uma alta porcentagem de níquel, é geralmente mais caro do que as ligas Kanthal (FeCrAl). Para um eletrodoméstico simples, esse custo pode ser insignificante, mas para um grande forno industrial, a diferença pode ser substancial.

O Ambiente é Tudo

O desempenho de um material depende inteiramente de seu ambiente operacional. O tungstênio é um dos elementos de aquecimento de maior desempenho disponíveis, mas é inutilizado em um ambiente rico em oxigênio. O grafite é um excelente condutor, mas queima no ar.

Capacidade de Conformação vs. Durabilidade

Materiais dúcteis como o Nicromo são fáceis de fabricar nas formas complexas de bobina necessárias para muitos aparelhos. Em contraste, alternativas de maior desempenho, como Kanthal ou elementos cerâmicos, podem ser mais frágeis e difíceis de trabalhar, limitando suas possibilidades geométricas.

Fazendo a Escolha Certa para Sua Aplicação

O processo de seleção sempre começa definindo os requisitos operacionais.

- Se o seu foco principal são eletrodomésticos de uso diário: O Nicromo é o padrão da indústria comprovado, oferecendo um excelente equilíbrio entre desempenho, capacidade de fabricação e confiabilidade.

- Se o seu foco principal são fornos industriais de alta temperatura: As ligas Kanthal (FeCrAl) fornecem um teto de temperatura operacional mais alto e são frequentemente a escolha mais econômica.

- Se o seu foco principal é operar em vácuo ou gás inerte: Metais refratários como tungstênio e molibdênio são as únicas opções viáveis para atingir temperaturas extremas.

Em última análise, selecionar um material para elemento de aquecimento é uma decisão de engenharia que equilibra as leis da física com as exigências da aplicação.

Tabela de Resumo:

| Material | Propriedades Chave | Aplicações Comuns |

|---|---|---|

| Nicromo (Ni-Cr) | Alta resistividade, boa resistência à oxidação, dúctil | Torradeiras, secadores de cabelo, aquecedores portáteis |

| Kanthal (Fe-Cr-Al) | Maior resistência à temperatura, custo-benefício | Fornos industriais, fornos de alta temperatura |

| Carbeto de Silício (SiC) | Resistência a temperaturas extremas, frágil | Aquecimento industrial de temperatura muito alta |

| Tungstênio / Molibdênio | Ponto de fusão mais alto, requer atmosfera protetora | Fornos a vácuo, processos especializados de alta temperatura |

Com dificuldades para selecionar o elemento de aquecimento certo para seu processo de alta temperatura?

Na KINTEK, aproveitamos nossa P&D excepcional e fabricação interna para fornecer soluções avançadas e personalizadas de fornos de alta temperatura. Se sua aplicação requer um Forno Muffle padrão ou um complexo Sistema CVD/PECVD personalizado, nossos especialistas ajudarão você a selecionar e integrar o material de elemento de aquecimento perfeito — do Nicromo a cerâmicas especializadas — para garantir desempenho ideal, longevidade e eficiência.

Entre em contato com nossos especialistas em aquecimento hoje mesmo para discutir suas necessidades específicas e obter uma solução personalizada.

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

As pessoas também perguntam

- Quais são as propriedades e aplicações do carbeto de silício (SiC)? Desbloqueie o Desempenho em Altas Temperaturas

- Por que os elementos de aquecimento SIC são resistentes à corrosão química? Descubra o Mecanismo de Autoproteção

- Qual é a temperatura máxima que os elementos de aquecimento de carboneto de silício podem suportar? Fatores chave para longevidade e desempenho

- O que torna os elementos de aquecimento de SiC superiores para aplicações de alta temperatura? Desbloqueie Eficiência e Durabilidade

- Quais são as vantagens de usar pó de carboneto de silício verde de alta pureza em elementos de aquecimento? Aumente a Eficiência e a Vida Útil