Em sua essência, a função de um elemento de aquecimento é converter energia elétrica em energia térmica, ou calor. Essa transformação é alcançada através de um princípio conhecido como aquecimento Joule, que ocorre quando a corrente elétrica que flui através de um material encontra resistência. Essa resistência cria efetivamente atrito em nível atômico, que se manifesta como calor.

Um elemento de aquecimento não é meramente um fio que esquenta. É um componente projetado para resistir intencionalmente ao fluxo de eletricidade de maneira controlada, segura e durável para produzir uma quantidade específica de calor.

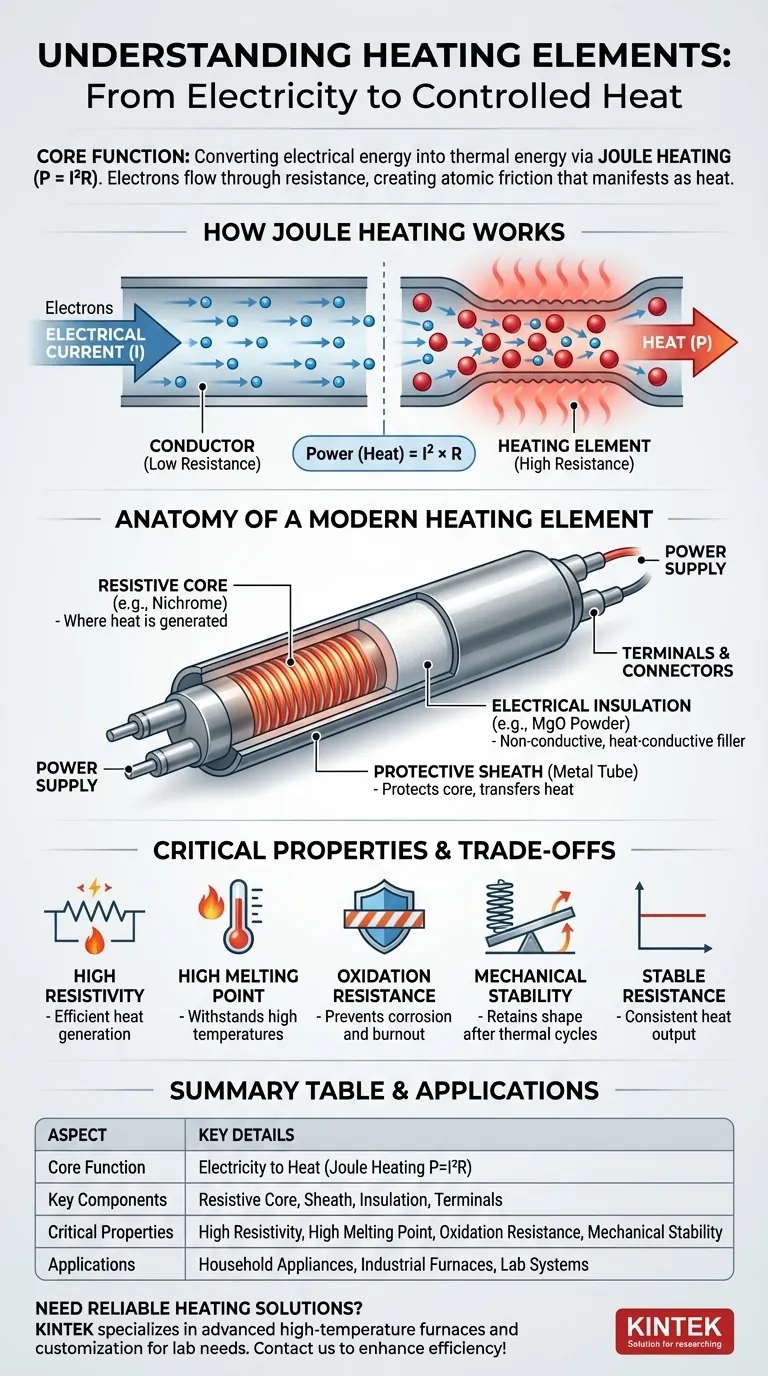

O Princípio Central: Como Funciona o Aquecimento Joule

A função de um elemento de aquecimento está enraizada em uma lei fundamental da física. A compreensão desse processo revela por que materiais e designs específicos são necessários.

O Fluxo de Eletricidade Encontra Resistência

Quando você aplica uma voltagem, você cria um fluxo de elétrons — uma corrente elétrica. Em um condutor perfeito, esses elétrons fluiriam sem oposição. No entanto, todos os materiais possuem algum grau de resistência elétrica.

Do Atrito ao Calor

À medida que os elétrons se movem através do material resistivo de um elemento de aquecimento, eles colidem com os átomos desse material. Essas colisões constantes impedem o fluxo dos elétrons e transferem sua energia cinética para os átomos, fazendo com que vibrem mais rapidamente. Essa vibração atômica aumentada é o que percebemos como calor.

Quantificando o Calor

Essa relação é descrita pela primeira lei de Joule, frequentemente expressa como P = I²R. Essa fórmula mostra que a potência (P), ou calor gerado por segundo, é proporcional ao quadrado da corrente (I) multiplicado pela resistência (R) do material. Isso torna a resistência o fator de design mais crítico para um elemento de aquecimento.

Anatomia de um Elemento de Aquecimento Moderno

Um elemento de aquecimento completo é um sistema de componentes que trabalham juntos, não apenas o material resistivo em si.

O Núcleo Resistivo

Este é o coração do elemento onde o calor é gerado. É tipicamente um fio ou fita feito de uma liga especializada, como o Nicromo (uma mistura de níquel-cromo), que possui alta resistência.

A Bainha Protetora

O núcleo é frequentemente encapsulado em um tubo ou bainha de metal. Essa bainha protege o núcleo resistivo da umidade, danos físicos e oxidação, que de outra forma o fariam degradar rapidamente em altas temperaturas.

O Isolamento Elétrico

Um material não condutor crucial, como o pó de óxido de magnésio (MgO), é tipicamente usado para preencher o espaço entre o núcleo e a bainha. Este pó é um excelente isolante de eletricidade, prevenindo curtos-circuitos, mas um excelente condutor de calor, permitindo que a energia térmica seja transferida eficientemente para a bainha externa.

Terminais e Conectores

Estes são os componentes que conectam com segurança o núcleo resistivo à fonte de alimentação externa, completando o circuito.

Compreendendo as Compensações: O Que Faz um Bom Elemento?

A seleção ou projeto de um elemento de aquecimento envolve o equilíbrio de várias propriedades-chave. Uma falha em qualquer uma dessas áreas pode levar a um desempenho insatisfatório ou a uma vida útil curta.

Alta Resistividade

O material deve ter alta resistência elétrica para gerar calor significativo de forma eficiente. Um material de baixa resistência exigiria uma corrente impraticavelmente grande para aquecer e funcionaria mais como um simples condutor.

Alto Ponto de Fusão

Isso é inegociável. O elemento deve ser capaz de operar na sua temperatura alta pretendida sem derreter, amolecer ou deformar.

Resistência à Oxidação

Em altas temperaturas, a maioria dos metais reage com o oxigênio do ar e corrói ou queima. Elementos de aquecimento eficazes formam uma camada externa protetora e estável de óxido que impede a degradação posterior, garantindo uma longa vida útil.

Estabilidade Mecânica

O material deve permanecer forte e não se tornar quebradiço ou empenar após milhares de ciclos de aquecimento e resfriamento. Ele precisa manter sua forma e integridade para funcionar de forma confiável.

Uma Resistência Estável

Idealmente, a resistência do material não deve mudar drasticamente à medida que sua temperatura muda. Uma resistência estável (conhecida como baixo coeficiente de temperatura de resistência) garante uma saída de calor consistente e previsível.

Fazendo a Escolha Certa para Sua Aplicação

A compreensão desses princípios permite avaliar a qualidade e a adequação dos elementos de aquecimento em qualquer contexto, desde um eletrodoméstico até um forno industrial.

- Se o seu foco principal é a longevidade: Priorize elementos com resistência superior à oxidação e estabilidade mecânica, pois essas propriedades combatem diretamente o desgaste causado por altas temperaturas.

- Se o seu foco principal é o desempenho consistente: Um elemento com baixo coeficiente de temperatura de resistência é crítico, pois garante que a saída de calor permaneça estável e previsível em toda a sua faixa de operação.

- Se o seu foco principal é a segurança e eficiência: Preste muita atenção à qualidade do isolamento (como MgO) e à integridade da bainha externa, pois esses componentes previnem riscos elétricos e direcionam o calor de forma eficaz.

Em última análise, um elemento de aquecimento superior é um sistema sofisticado onde a ciência dos materiais e a engenharia convergem para criar calor controlado de forma confiável e segura.

Tabela Resumo:

| Aspecto | Detalhes Chave |

|---|---|

| Função Principal | Converte energia elétrica em calor via aquecimento Joule (P = I²R) |

| Componentes Chave | Núcleo resistivo (ex: Nicromo), bainha protetora, isolamento elétrico (ex: MgO), terminais |

| Propriedades Críticas | Alta resistividade, alto ponto de fusão, resistência à oxidação, estabilidade mecânica, resistência estável |

| Aplicações | Eletrodomésticos, fornos industriais e outros sistemas de alta temperatura |

Precisa de uma solução de aquecimento confiável para o seu laboratório? A KINTEK é especializada em fornos avançados de alta temperatura, como Fornos Mufla, Tubulares, Rotativos, a Vácuo e de Atmosfera, e Sistemas CVD/PECVD. Com nossa forte P&D e fabricação interna, oferecemos profunda personalização para atender às suas necessidades experimentais exclusivas. Entre em contato conosco hoje para aumentar sua eficiência e desempenho!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Por que os elementos de aquecimento de SiC são considerados ecologicamente corretos? Descubra sua Ecoeficiência e Insights sobre a Vida Útil

- O que torna os elementos de aquecimento de carboneto de silício resistentes à corrosão química? Descubra a Camada de Óxido Protetora

- Quais são as propriedades e capacidades do Carboneto de Silício (SiC) como elemento de aquecimento? Desbloqueie Calor Extremo e Durabilidade

- Por que o carbeto de silício é resistente a reações químicas em fornos industriais? Desvende Soluções Duráveis para Altas Temperaturas

- Quais são as propriedades e aplicações do carbeto de silício (SiC)? Desbloqueie o Desempenho em Altas Temperaturas