Em sua essência, os elementos de aquecimento de Dissiliceto de Molibdênio (MoSi2) são projetados para os ambientes de alta temperatura mais exigentes. Embora sua temperatura máxima absoluta de superfície possa atingir até 1900°C (3452°F), sua temperatura operacional máxima prática e recomendada para forno é tipicamente entre 1600°C e 1800°C. Essa distinção é crítica para o projeto e operação adequados do forno.

A conclusão mais importante é que os elementos MoSi2 não são definidos por uma temperatura, mas por duas: a temperatura de pico da superfície do elemento e a temperatura operacional prática do forno. Compreender essa diferença é a chave para aproveitar sua principal vantagem, que é a vida útil excepcional em processos que operam consistentemente acima de 1500°C.

As Duas Classificações Críticas de Temperatura

Para selecionar e usar elementos MoSi2 corretamente, você deve distinguir entre a temperatura que o próprio elemento pode suportar e a temperatura que ele pode manter dentro de uma câmara de forno.

Temperatura Máxima do Elemento (até 1900°C)

Isso se refere à temperatura mais alta que a superfície do elemento de aquecimento pode suportar em uma atmosfera oxidante. Nessas temperaturas extremas, o dissiliceto de molibdênio reage com o oxigênio para formar uma camada protetora e autorregeneradora de vidro de quartzo (SiO₂).

Essa camada passiva impede a oxidação posterior e é a razão pela qual os elementos MoSi2 podem funcionar em temperaturas muito além da maioria dos outros elementos metálicos ou cerâmicos. Essa classificação de pico é uma medida da capacidade de sobrevivência do material, não uma temperatura de processo recomendada.

Temperatura Máxima de Operação do Forno (1600°C - 1800°C)

Este é o valor mais prático e importante para qualquer engenheiro ou operador. Representa a temperatura máxima sustentável do ar dentro da câmara do forno.

Essa classificação é sempre inferior à temperatura máxima da superfície do elemento para levar em conta gradientes térmicos, margens de segurança e a necessidade de transferência de calor eficiente do elemento para a carga do forno. A maioria dos processos industriais que usam MoSi2 opera na faixa de 1600°C a 1700°C para uma vida útil ideal do elemento e estabilidade do processo.

Perfil de Desempenho: Quando Escolher MoSi2

Os elementos MoSi2 são uma solução especializada, não universal. Seu valor se torna claro quando comparados a outros elementos de alta temperatura, como o Carboneto de Silício (SiC).

Longevidade Superior em Calor Extremo

A principal vantagem do MoSi2 é seu desempenho e vida útil excepcionais em aplicações que operam acima de 1500°C. Embora os elementos SiC possam operar até 1600°C, os elementos MoSi2 exibem uma vida útil significativamente mais longa quando operados consistentemente na faixa de 1600°C a 1800°C.

Alta Densidade de Potência e Rampa Rápida

Os elementos MoSi2 podem suportar altas cargas elétricas, permitindo uma alta concentração de potência em um espaço compacto. Isso permite projetos de fornos com taxas de aquecimento rápidas, o que é crítico para muitos processos modernos de laboratório e produção.

Requisitos Mínimos de Manutenção

Ao contrário de alguns elementos que envelhecem e exigem ajustes de resistência, os elementos MoSi2 mantêm uma resistência relativamente estável ao longo de sua vida útil. Isso simplifica o controle de energia e reduz a necessidade de manutenção frequente, levando a menores custos operacionais e menos tempo de inatividade.

Compreendendo as Trocas e Riscos

Nenhum material está isento de desvantagens. Uma avaliação objetiva do MoSi2 exige o reconhecimento de suas sensibilidades operacionais.

Fragilidade em Baixas Temperaturas

O MoSi2 é um material cerâmico e é inerentemente frágil à temperatura ambiente. Deve ser manuseado com cuidado durante a instalação e manutenção. Mais importante, pode sofrer de "pesting", uma forma de oxidação em baixa temperatura entre 400°C e 700°C que pode fazer com que o elemento se desintegre. Isso os torna menos adequados para aplicações com ciclos frequentes e lentos através desta zona de temperatura.

Suscetibilidade à Contaminação

A camada protetora de sílica é vulnerável a ataques químicos. Contaminantes de materiais de processo, como tintas ou zircônia inadequadamente seca em fornos odontológicos, podem degradar o elemento e levar à falha prematura. Manter um ambiente de forno limpo é inegociável.

Inadequação para Certas Atmosferas

Os elementos MoSi2 são projetados para operar em ar ou outras atmosferas oxidantes onde a camada protetora de sílica pode se formar e se regenerar. Eles geralmente não são adequados para uso em atmosferas redutoras, que removerão essa camada protetora e destruirão o elemento.

Fazendo a Escolha Certa para Sua Aplicação

Escolher o elemento de aquecimento correto exige ir além de uma única classificação de temperatura e considerar todo o contexto operacional do seu processo.

- Se o seu foco principal é operar consistentemente acima de 1600°C: O MoSi2 é quase sempre a escolha técnica superior devido à sua longevidade inigualável nessas temperaturas extremas.

- Se o seu processo opera principalmente entre 1400°C e 1600°C: O Carboneto de Silício (SiC) torna-se uma alternativa altamente competitiva que pode oferecer um melhor equilíbrio entre custo e desempenho.

- Se o seu processo envolve potenciais contaminantes ou ciclos de aquecimento lentos e frequentes: Você deve projetar controles e procedimentos para mitigar a vulnerabilidade do MoSi2 a ataques químicos e "pesting" em baixa temperatura.

Em última análise, uma decisão informada baseia-se em combinar o perfil de desempenho exclusivo do elemento com as demandas específicas do seu processo térmico.

Tabela Resumo:

| Aspecto | Detalhes |

|---|---|

| Temperatura Máxima do Elemento | Até 1900°C (superfície) |

| Temperatura Máxima de Operação do Forno | 1600°C - 1800°C (recomendado) |

| Principais Vantagens | Longevidade superior acima de 1500°C, alta densidade de potência, manutenção mínima |

| Principais Limitações | Fragilidade em baixas temperaturas, suscetibilidade à contaminação, não para atmosferas redutoras |

| Melhor Para | Aplicações consistentemente acima de 1600°C com ambientes limpos e oxidantes |

Precisa de uma solução confiável de forno de alta temperatura? A KINTEK é especializada em elementos de aquecimento avançados e projetos de fornos personalizados para atender às suas necessidades exatas. Aproveitando P&D excepcional e fabricação interna, oferecemos produtos como Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossas profundas capacidades de personalização garantem o desempenho ideal para seus requisitos experimentais exclusivos. Entre em contato conosco hoje para aumentar a eficiência do seu laboratório e alcançar processamento térmico preciso!

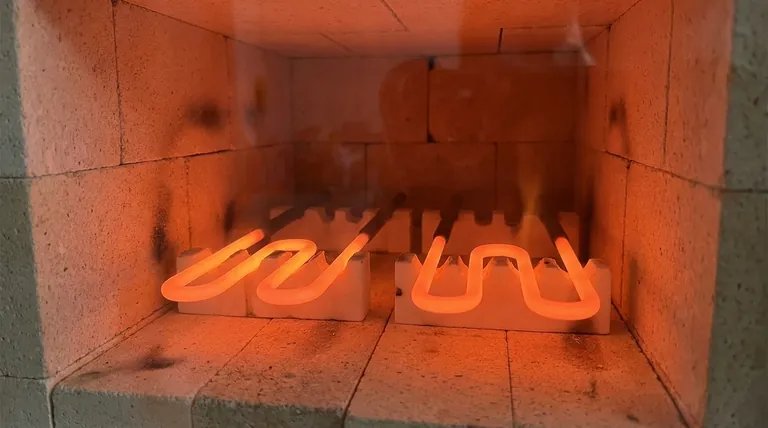

Guia Visual

Produtos relacionados

- Disilicida de molibdénio MoSi2 Elementos de aquecimento térmico para forno elétrico

- Forno de tratamento térmico de molibdénio sob vácuo

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Que tipos de elementos de aquecimento de dissiliceto de molibdénio estão disponíveis? Escolha o Elemento Certo para as Suas Necessidades de Alta Temperatura

- Quais são as principais diferenças entre os elementos de aquecimento de SiC e MoSi2 em fornos de sinterização? Escolha o Elemento Certo para Suas Necessidades de Alta Temperatura

- Quais são as principais aplicações dos elementos de aquecimento de Dissiliceto de Molibdênio (MoSi2) em fornos? Alcance a Excelência em Altas Temperaturas

- Quais são as principais aplicações dos elementos de aquecimento de MoSi2 na pesquisa? Alcance controle de alta temperatura confiável para síntese de materiais

- Como os elementos de aquecimento de alta temperatura podem ser personalizados para diferentes aplicações? Adapte Elementos para Desempenho Máximo