Num nível fundamental, os elementos de aquecimento de dissiliceto de molibdénio (MoSi2) são categorizados pela sua forma física e configuração para se adequarem a diferentes designs de forno. Os tipos mais comuns são os elementos em forma de U, em forma de W (também conhecidos como multi-shank) e em haste reta. Estes também podem ser produzidos em várias formas especiais ou feitas por medida para aplicações de aquecimento específicas e complexas.

Embora a forma física seja a diferença mais visível, o verdadeiro desafio é selecionar um elemento que se alinhe com o perfil térmico, a atmosfera e a estratégia de manutenção do seu forno. As propriedades únicas do MoSi2 — a sua excecional capacidade de alta temperatura no ar e a sua fragilidade à temperatura ambiente — ditam tanto o seu design como o seu manuseamento.

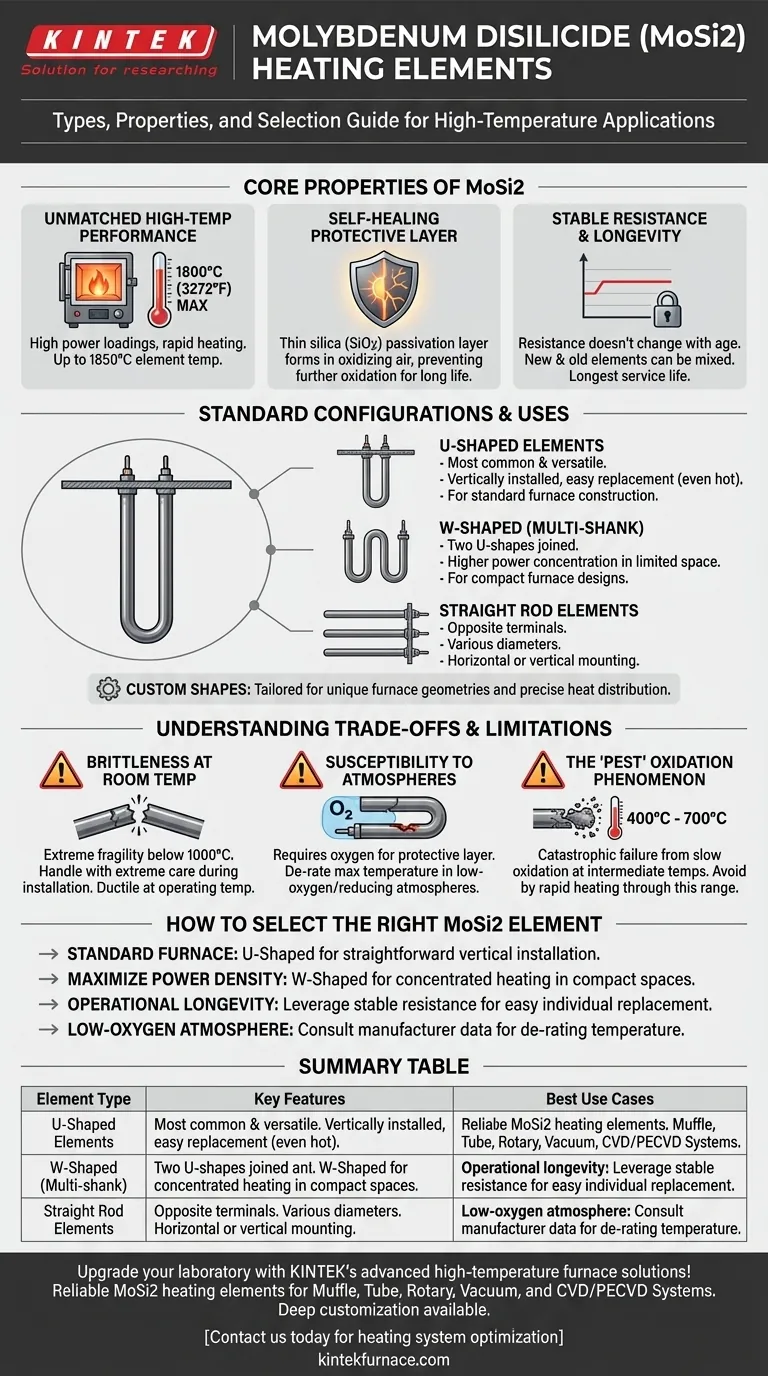

As Propriedades Essenciais dos Elementos de MoSi2

Para selecionar o tipo certo, deve primeiro compreender o material em si. O MoSi2 é um compósito cerâmico-metálico valorizado pelo seu desempenho nos ambientes mais exigentes.

Desempenho Incomparável em Altas Temperaturas

Os elementos de dissiliceto de molibdénio são conhecidos pela sua capacidade de operar a temperaturas de forno extremamente elevadas, tipicamente até 1800°C (3272°F), com alguns graus a atingir temperaturas do elemento de 1850°C.

Podem suportar cargas de potência (watt) muito elevadas, permitindo um aquecimento rápido do forno.

A Camada Protetora Autoregenerativa

Numa atmosfera oxidante (como o ar), o MoSi2 desenvolve uma fina camada superficial não condutora de sílica (SiO2). Esta camada de passivação protege o elemento de uma maior oxidação e é a chave para a sua longa vida útil a altas temperaturas.

Resistência Estável e Longevidade

Ao contrário de muitos outros elementos metálicos, a resistência elétrica do MoSi2 não muda com a idade ou o uso. Esta estabilidade é uma vantagem significativa, pois significa que elementos novos e antigos podem ser ligados no mesmo circuito sem problemas.

Esta propriedade, combinada com a sua resistência à oxidação, confere ao MoSi2 a maior vida útil inerente de qualquer elemento de aquecimento elétrico.

Configurações Padrão e Seus Usos

A forma de um elemento de MoSi2 é ditada inteiramente pelo design do forno e pela forma como o calor precisa de ser distribuído.

Elementos em Forma de U

A forma de U é a configuração mais comum e versátil. É tipicamente instalada verticalmente, pendurada no teto do forno, com ambos os terminais elétricos na parte superior.

Este design é simples, robusto e fácil de substituir, mesmo enquanto o forno ainda está quente.

Elementos em Forma de W (Multi-Shank)

Um elemento em forma de W ou multi-shank é essencialmente duas formas de U unidas. O seu principal objetivo é fornecer uma concentração mais elevada de potência de aquecimento numa área específica.

Estes são frequentemente utilizados em designs de fornos compactos onde maximizar a densidade de potência é fundamental.

Elementos em Haste Reta

Elementos retos são usados quando o design do forno requer terminais em lados opostos. Podem ser montados horizontalmente ou verticalmente. Estes são frequentemente fabricados em diferentes diâmetros para a "zona quente" e as secções de terminal mais frias.

Formas Personalizadas e Especiais

Para equipamentos altamente especializados, como fornos de laboratório com geometrias de câmara únicas, os fabricantes podem produzir formas personalizadas. Isto garante uma distribuição de calor e uniformidade ótimas para a aplicação específica.

Compreender as Compensações e Limitações

Nenhum material é perfeito. Reconhecer as limitações do MoSi2 é fundamental para uma implementação bem-sucedida e para evitar falhas dispendiosas.

Fragilidade à Temperatura Ambiente

O maior desafio com o MoSi2 é a sua extrema fragilidade abaixo de 1000°C. Os elementos são rígidos e frágeis, como vidro, quando frios.

Devem ser manuseados com extremo cuidado durante o transporte, desempacotamento e instalação para evitar fraturas. Uma vez atingida a temperatura de operação, tornam-se mais dúcteis e menos suscetíveis a choques mecânicos.

Susceptibilidade a Atmosferas Específicas

A camada de sílica protetora requer oxigénio para se formar e manter. Em atmosferas com baixo teor de oxigénio ou redutoras, esta camada não se pode formar adequadamente, levando à degradação acelerada do elemento.

Se operar numa atmosfera dessas, a temperatura máxima do elemento deve ser significativamente reduzida de acordo com as especificações do fabricante.

O Fenómeno de Oxidação "Pest" (Desintegração)

A temperaturas intermédias, tipicamente entre 400°C e 700°C, o MoSi2 pode estar sujeito a um modo de falha catastrófica conhecido como pesting (desintegração). Isto ocorre quando a oxidação lenta desintegra o material num pó.

Isto é geralmente evitado aquecendo rapidamente através desta faixa de temperatura, o que é prática padrão para fornos que utilizam estes elementos.

Como Selecionar o Elemento de MoSi2 Certo

A sua escolha deve ser guiada pelos seus objetivos operacionais específicos e pelo design do forno.

- Se o seu foco principal for a construção padrão de fornos: Os elementos em forma de U oferecem a solução mais direta e amplamente utilizada para instalação vertical.

- Se o seu foco principal for maximizar a densidade de potência: Os elementos em forma de W (multi-shank) concentram mais potência de aquecimento num espaço confinado para designs compactos.

- Se o seu foco principal for a longevidade operacional: Aproveite a resistência estável do MoSi2 substituindo elementos individuais conforme necessário, sem ter de igualar a resistência de um conjunto completo.

- Se estiver a operar numa atmosfera com baixo teor de oxigénio: Deve consultar os dados do fabricante para desclassificar a temperatura máxima do elemento para evitar falhas prematuras.

Compreender estas propriedades do material e configurações permite-lhe projetar e manter um sistema de aquecimento de alta temperatura mais fiável e eficiente.

Tabela de Resumo:

| Tipo de Elemento | Características Principais | Melhores Casos de Uso |

|---|---|---|

| Em Forma de U | Versátil, fácil de instalar e substituir, pendurado verticalmente | Construção padrão de fornos, aplicações gerais de alta temperatura |

| Em Forma de W (Multi-Shank) | Alta densidade de potência, design compacto | Maximização do aquecimento em espaços confinados, fornos compactos |

| Haste Reta | Terminais em lados opostos, diâmetros variáveis | Montagem horizontal ou vertical em designs de forno específicos |

| Formas Personalizadas | Adaptadas a geometrias únicas | Aplicações especializadas que requerem distribuição de calor precisa |

Atualize o seu laboratório com as soluções avançadas de fornos de alta temperatura da KINTEK! Alavancando P&D excecional e fabrico interno, fornecemos a diversos laboratórios elementos de aquecimento MoSi2 fiáveis, incluindo Fornos Muffle, de Tubo, Rotativos, Fornos a Vácuo e com Atmosfera Controlada, e Sistemas CVD/PECVD. A nossa forte capacidade de personalização profunda garante que satisfazemos precisamente os seus requisitos experimentais únicos para maior eficiência e longevidade. Contacte-nos hoje para discutir como podemos otimizar o seu sistema de aquecimento!

Guia Visual

Produtos relacionados

- Disilicida de molibdénio MoSi2 Elementos de aquecimento térmico para forno elétrico

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

As pessoas também perguntam

- Como os elementos de aquecimento de alta temperatura podem ser personalizados para diferentes aplicações? Adapte Elementos para Desempenho Máximo

- Quais são as vantagens de usar elementos de aquecimento de dissílcio de molibdênio para o processamento de ligas de alumínio? (Guia de Aquecimento Rápido)

- Quais são as principais aplicações dos elementos de aquecimento de MoSi2 na pesquisa? Alcance controle de alta temperatura confiável para síntese de materiais

- Qual o papel dos elementos de aquecimento MoSi2 em experimentos de 1500 °C? Chave para Estabilidade e Precisão

- Quais materiais cerâmicos são comumente usados para elementos de aquecimento? Descubra o Melhor para Suas Necessidades de Alta Temperatura