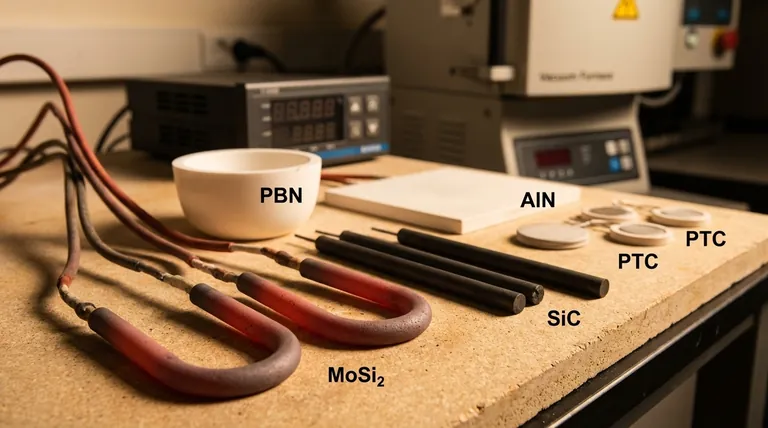

Em resumo, os materiais cerâmicos mais comuns usados para elementos de aquecimento são Dissiliceto de Molibdênio (MoSi₂), Carbeto de Silício (SiC), Nitreto de Boro Pirolítico (PBN), Nitreto de Alumínio (AlN) e cerâmicas especializadas com Coeficiente de Temperatura Positivo (PTC). Cada um é selecionado por sua combinação única de temperatura máxima, resistência química e propriedades térmicas específicas.

Escolher o material cerâmico de aquecimento certo não é tanto sobre encontrar o que atinge a temperatura mais alta, mas sim sobre combinar o perfil de desempenho único de um material — seus limites de temperatura, pureza e durabilidade — com as demandas precisas de sua aplicação.

O Papel da Cerâmica em Elementos de Aquecimento

Antes de comparar materiais, é fundamental entender que "aquecedor cerâmico" pode significar uma de duas coisas. Essa distinção é fundamental para selecionar a tecnologia certa.

Como Elemento Resistivo

Em aplicações de alto desempenho, o próprio material cerâmico é condutor e atua como elemento de aquecimento. Materiais como Dissiliceto de Molibdênio e Carbeto de Silício geram calor quando a eletricidade passa por eles, permitindo temperaturas de operação extremamente altas.

Como Isolante e Condutor Térmico

Mais comumente, um material cerâmico atua como um invólucro robusto. Ele isola eletricamente um fio de aquecimento metálico (como Nicromo) enquanto conduz eficientemente o calor para o ambiente circundante. Nesse papel, a cerâmica oferece integridade estrutural, resistência à corrosão e estabilidade térmica que o fio metálico sozinho não pode.

Um Detalhamento dos Principais Materiais Cerâmicos

Cada material cerâmico avançado oferece um conjunto distinto de vantagens adaptadas a necessidades industriais, científicas ou comerciais específicas.

Dissiliceto de Molibdênio (MoSi₂)

MoSi₂ é o campeão para calor extremo, capaz de operar no ar em temperaturas de até 1850°C (3362°F). Ele forma uma camada protetora de sílica que impede a oxidação adicional em altas temperaturas.

Sua principal aplicação é em fornos de laboratório e produção de alta temperatura para metalurgia, fusão de vidro e queima de cerâmica.

Carbeto de Silício (SiC)

SiC é um material altamente durável, conhecido por sua alta temperatura de operação (até 1625°C / 2957°F), rigidez e excelente resistência à oxidação e à corrosão química.

É frequentemente usado em fornos, como fonte de ignição radiante em aparelhos a gás e em aplicações que envolvem ambientes químicos agressivos.

Nitreto de Boro Pirolítico (PBN)

PBN é uma cerâmica ultrapura, feita pelo homem, valorizada por sua excepcional inércia química e estabilidade térmica de até 1600°C (2912°F) em ambientes de vácuo.

É o material de escolha para cadinhos, revestimentos e componentes de fornos usados na fabricação de semicondutores e epitaxia por feixe molecular (MBE), onde a prevenção de contaminação é primordial.

Nitreto de Alumínio (AlN)

AlN se destaca por sua alta condutividade térmica, permitindo um aquecimento muito rápido e uniforme. Embora sua temperatura máxima de operação seja menor (cerca de 600°C / 1112°F), sua resposta rápida é ideal para aplicações que exigem ciclagem térmica precisa.

Usos comuns incluem aquecedores para ferros de solda, aquecimento de água e equipamentos especializados nas indústrias médica e aeroespacial.

Cerâmicas com Coeficiente de Temperatura Positivo (PTC)

As cerâmicas PTC são materiais "inteligentes" que autorregulam sua temperatura. À medida que se aproximam de uma temperatura de projeto específica, sua resistência elétrica aumenta drasticamente, reduzindo o fluxo de corrente e estabilizando a saída de calor.

Isso os torna inerentemente seguros contra superaquecimento. Eles são amplamente utilizados em aparelhos menores como aquecedores de ambiente, pistolas de cola e componentes automotivos, geralmente operando abaixo de 1000°C (1832°F).

Compreendendo as Vantagens e Desvantagens: Cerâmica vs. Metálica

Os elementos de aquecimento cerâmicos não existem no vácuo. Eles são frequentemente escolhidos em detrimento de — ou usados em conjunto com — elementos metálicos tradicionais.

Por Que Escolher Elementos Cerâmicos?

Os materiais cerâmicos são a escolha definitiva para aplicações com um ou mais dos seguintes requisitos:

- Temperaturas Extremas: Para temperaturas de operação acima de 1400°C, materiais como MoSi₂ e SiC são essenciais.

- Ambientes Agressivos: Quando expostos a produtos químicos corrosivos ou oxidação, as cerâmicas oferecem longevidade superior.

- Alta Pureza: Em configurações de semicondutores ou laboratório, a natureza inerte do PBN é inegociável.

- Perfil de Calor Específico: Materiais como AlN para ciclagem rápida ou cerâmicas PTC para autorregulação resolvem problemas que os metais não conseguem.

Quando Considerar Elementos Metálicos

As ligas metálicas tradicionais como Nicromo (Níquel-Cromo) e Kanthal (Ferro-Cromo-Alumínio) continuam dominantes por uma razão.

Elas são frequentemente a escolha certa para aquecimento de uso geral, onde o custo é um fator importante, as temperaturas são moderadas (abaixo de 1400°C) e a ductilidade para formar fios e fitas é uma vantagem. Esses são os elementos que você encontra na maioria dos fornos de consumo, torradeiras e secadoras, tipicamente isolados por um invólucro cerâmico padrão.

Fazendo a Escolha Certa para o Seu Objetivo

Sua decisão final deve ser guiada pelo objetivo principal do seu projeto.

- Se o seu foco principal é atingir temperaturas máximas: MoSi₂ é a escolha clara por sua capacidade de operar de forma confiável acima de 1800°C.

- Se o seu foco principal é durabilidade e resistência química: SiC oferece um excelente equilíbrio entre desempenho em alta temperatura e resiliência em ambientes industriais exigentes.

- Se o seu foco principal é pureza absoluta: PBN é a única opção para aplicações como processamento de semicondutores, onde a contaminação não pode ser tolerada.

- Se o seu foco principal é segurança inerente e autorregulação: As cerâmicas PTC oferecem um mecanismo de segurança integrado que simplifica o projeto e evita o superaquecimento.

- Se o seu foco principal é aquecimento rápido e uniformidade térmica: AlN oferece condutividade térmica excepcional para aplicações que exigem distribuição de temperatura rápida e uniforme.

Ao compreender esses perfis de materiais, você pode selecionar um elemento de aquecimento que oferece não apenas calor, mas o desempenho preciso, a confiabilidade e a segurança que sua aplicação exige.

Tabela Resumo:

| Material | Temperatura Máxima | Principais Características | Principais Aplicações |

|---|---|---|---|

| Dissiliceto de Molibdênio (MoSi₂) | 1850°C | Resistência a calor extremo, forma camada protetora de sílica | Metalurgia, fusão de vidro, queima de cerâmica |

| Carbeto de Silício (SiC) | 1625°C | Durável, resistente à oxidação e corrosão química | Fornos industriais, aparelhos a gás |

| Nitreto de Boro Pirolítico (PBN) | 1600°C | Ultrapuro, quimicamente inerte, estabilidade térmica | Fabricação de semicondutores, MBE |

| Nitreto de Alumínio (AlN) | 600°C | Alta condutividade térmica, aquecimento rápido | Ferros de solda, médico, aeroespacial |

| Cerâmicas PTC | 1000°C | Autorregulável, seguro contra superaquecimento | Aquecedores de ambiente, pistolas de cola, automotivo |

Desbloqueie Todo o Potencial do Seu Laboratório com as Soluções de Aquecimento Avançadas da KINTEK

Você está com dificuldades para encontrar o elemento de aquecimento cerâmico certo para suas aplicações de alta temperatura? Na KINTEK, somos especialistas em fornecer soluções de fornos de alta temperatura de ponta, adaptadas às suas necessidades exclusivas. Aproveitando nossa excepcional P&D e capacidades de fabricação interna, oferecemos uma linha abrangente de produtos, incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que podemos atender precisamente aos seus requisitos experimentais específicos, seja você em pesquisa, processamento industrial ou desenvolvimento de semicondutores.

Não deixe que as limitações de materiais o impeçam — entre em contato conosco hoje para discutir como nossa experiência pode aumentar a eficiência e a confiabilidade do seu laboratório. Entre em contato agora através do nosso formulário de contato e vamos construir a solução perfeita juntos!

Guia Visual

Produtos relacionados

- Disilicida de molibdénio MoSi2 Elementos de aquecimento térmico para forno elétrico

- Forno de tratamento térmico de molibdénio sob vácuo

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

As pessoas também perguntam

- Quais são as principais diferenças entre os elementos de aquecimento de SiC e MoSi2 em fornos de sinterização? Escolha o Elemento Certo para Suas Necessidades de Alta Temperatura

- Qual o papel dos elementos de aquecimento MoSi2 em experimentos de 1500 °C? Chave para Estabilidade e Precisão

- Como os elementos de aquecimento de alta temperatura podem ser personalizados para diferentes aplicações? Adapte Elementos para Desempenho Máximo

- Quais são as principais aplicações dos elementos de aquecimento de Dissiliceto de Molibdênio (MoSi2) em fornos? Alcance a Excelência em Altas Temperaturas

- Quais são as vantagens de usar elementos de aquecimento de dissílcio de molibdênio para o processamento de ligas de alumínio? (Guia de Aquecimento Rápido)