Em resumo, a principal diferença é que os elementos de aquecimento de Dissiliceto de Molibdênio (MoSi2) são projetados para temperaturas mais altas (até 1800°C), mas requerem uma atmosfera limpa e oxidante, enquanto os elementos de Carbeto de Silício (SiC) são mais versáteis e robustos para processos de até 1600°C. Sua escolha depende fundamentalmente da temperatura de sinterização necessária e da sua capacidade operacional de manutenção.

A decisão entre SiC e MoSi2 não é sobre qual é "melhor", mas qual é a ferramenta certa para o trabalho. O MoSi2 oferece desempenho superior em alta temperatura, enquanto o SiC oferece maior flexibilidade operacional e tolerância a temperaturas ligeiramente mais baixas.

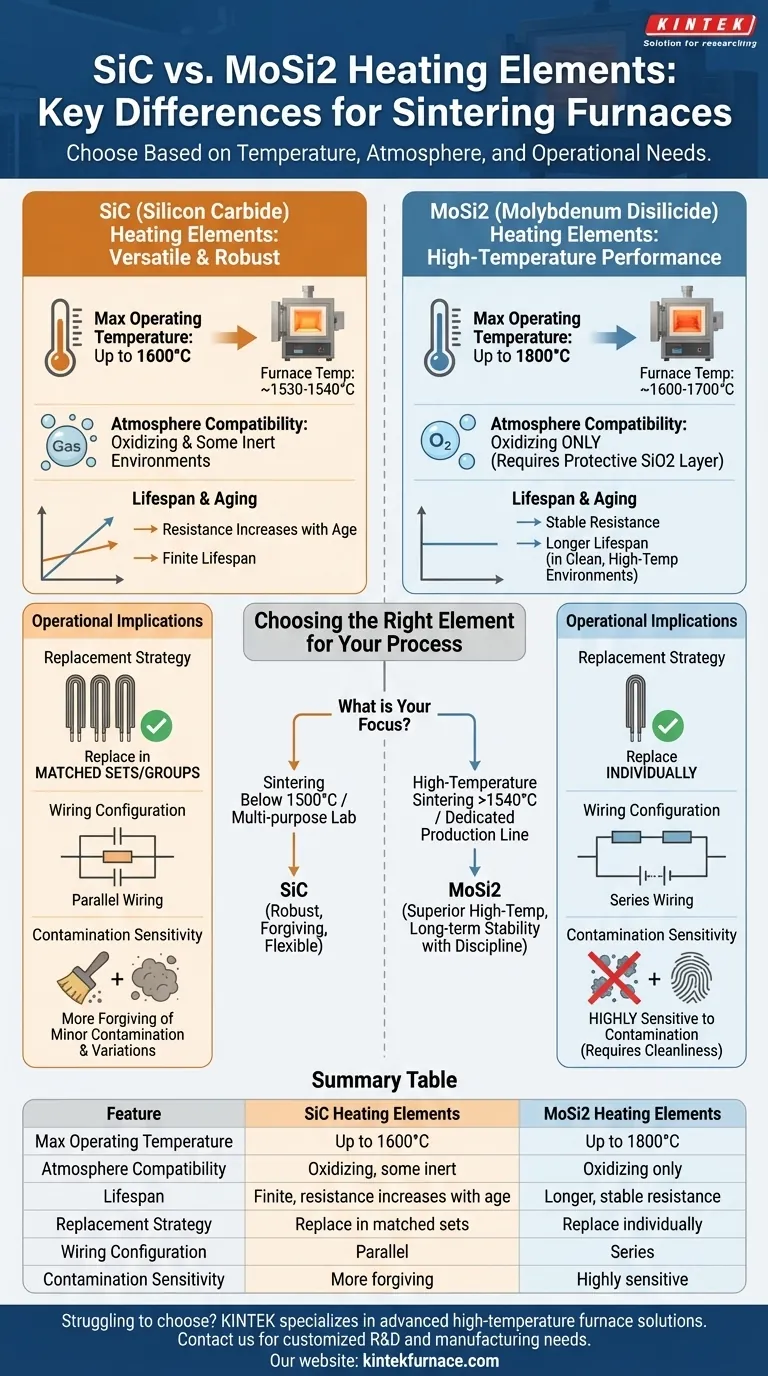

Diferenças Técnicas Essenciais

Compreender a ciência dos materiais por trás de cada elemento é o primeiro passo para tomar uma decisão informada. Suas propriedades inerentes ditam suas janelas operacionais ideais e modos de falha.

Temperatura Máxima de Operação

Os elementos de MoSi2 são a escolha clara para calor extremo. Eles podem operar em temperaturas de superfície do elemento de 1800°C ou até mais, permitindo temperaturas de processamento do forno na faixa de 1600-1700°C.

Os elementos de SiC têm uma temperatura máxima de operação mais baixa. Sua superfície não deve exceder 1600°C, o que se traduz em uma temperatura máxima prática do forno de cerca de 1530-1540°C.

Compatibilidade e Resistência Atmosférica

Os elementos de MoSi2 prosperam em atmosferas oxidantes. Em altas temperaturas, eles formam uma camada protetora e autocurável de dióxido de silício vítreo (SiO2) que impede a oxidação adicional do elemento. Eles não são adequados para atmosferas redutoras.

Os elementos de SiC são mais versáteis. Podem ser usados em uma gama mais ampla de ambientes, incluindo atmosferas oxidantes e algumas inertes, tornando-os adequados para processos mais variados.

Vida Útil e Características de Envelhecimento

Os elementos de SiC têm uma vida útil finita e sua resistência elétrica aumenta com a idade e o uso. Esse processo de envelhecimento é um fator operacional crítico.

Os elementos de MoSi2 não apresentam a mesma variação de resistência. Quando operados corretamente acima de 1500°C e em um ambiente limpo, eles podem ter uma vida útil significativamente mais longa do que os elementos de SiC.

Implicações Operacionais e de Manutenção

A forma como você opera e mantém seu forno é tão importante quanto a tecnologia do elemento em si. Esses dois materiais exigem procedimentos operacionais muito diferentes.

Estratégia de Substituição do Elemento

Como a resistência dos elementos de SiC muda com o tempo, um elemento defeituoso não pode ser simplesmente substituído por um novo. A menor resistência do novo elemento atrairia muita corrente. Portanto, os elementos de SiC devem ser substituídos em conjuntos combinados ou grupos completos de forno para garantir uma carga elétrica equilibrada.

Os elementos de MoSi2 mantêm uma resistência estável, portanto, um único elemento defeituoso pode ser substituído individualmente. Isso pode simplificar a manutenção e reduzir o custo imediato de uma falha única.

Fiação e Controle de Potência

Os elementos de SiC são normalmente cabeados em paralelo. Essa configuração acomoda a necessidade de gerenciar a potência de elementos que estão envelhecendo em taxas diferentes.

Os elementos de MoSi2 são cabeados em série. Essa configuração mais simples é possível porque sua resistência permanece estável durante toda a sua vida útil operacional.

Sensibilidade à Contaminação

Este é um ponto fraco crítico do MoSi2. Esses elementos são altamente suscetíveis à contaminação, que pode degradar sua camada protetora de SiO2 e levar a falhas prematuras. Manutenção rigorosa do forno e limpeza do processo são inegociáveis.

Os elementos de SiC são geralmente mais robustos e tolerantes a pequenas variações do processo e a uma limpeza do forno não perfeita, embora boas práticas de manutenção sejam sempre recomendadas.

Entendendo as Compensações

A escolha de um elemento de aquecimento envolve equilibrar o desempenho com a realidade operacional. Não há uma opção universalmente superior, apenas a que melhor se adapta ao seu contexto específico.

O Cruzamento da Temperatura

A decisão geralmente gira em torno de 1500°C. Para temperaturas de sinterização consistentes abaixo de 1450°C, o SiC é frequentemente o cavalo de batalha mais confiável e econômico. Para processos que exigem temperaturas acima de 1540°C, o MoSi2 é a única escolha viável.

Custo de Tempo de Atividade vs. Custo de Substituição

Embora um conjunto completo de elementos de SiC possa ser uma despesa significativa, sua substituição é um evento de manutenção previsível. A capacidade de substituir elementos individuais de MoSi2 parece mais barata, mas uma falha causada por contaminação pode levar a tempo de inatividade inesperado e solução de problemas.

O Fardo da Manutenção

O MoSi2 promete maior vida útil, mas somente se você puder garantir um ambiente operacional limpo. Se o seu processo envolver aglutinantes que produzem contaminantes ou se seus protocolos de manutenção não forem rigorosos, a longevidade percebida do MoSi2 pode nunca ser realizada. A robustez do SiC é frequentemente uma aposta mais segura nesses cenários.

Tomando a Decisão Certa para o Seu Processo

Baseie sua decisão em suas necessidades operacionais específicas e recorrentes.

- Se o seu foco principal for a sinterização abaixo de 1500°C: Os elementos de SiC oferecem uma solução robusta, tolerante e econômica para uma ampla gama de atmosferas.

- Se o seu foco principal for a sinterização em alta temperatura (>1540°C): O MoSi2 é sua única opção prática e você deve se comprometer com a manutenção rigorosa que ele exige.

- Se você opera um laboratório multifuncional com processos variados: A versatilidade e a tolerância atmosférica do SiC muitas vezes o tornam a escolha mais flexível.

- Se você tem uma linha de produção dedicada de alto volume com protocolos rigorosos: A estabilidade a longo prazo e a substituibilidade individual do MoSi2 podem proporcionar um valor de vida útil superior.

Em última análise, selecionar o elemento de aquecimento correto é alinhar as capacidades do material com seus requisitos de processo e disciplina operacional.

Tabela de Resumo:

| Característica | Elementos de Aquecimento SiC | Elementos de Aquecimento MoSi2 |

|---|---|---|

| Temperatura Máxima de Operação | Até 1600°C | Até 1800°C |

| Compatibilidade de Atmosfera | Oxidante, algumas inertes | Apenas Oxidante |

| Vida Útil | Finita, resistência aumenta com a idade | Mais longa, resistência estável |

| Estratégia de Substituição | Substituir em conjuntos combinados | Substituir individualmente |

| Configuração da Fiação | Paralelo | Série |

| Sensibilidade à Contaminação | Mais tolerante | Altamente sensível |

Com dificuldade em escolher o elemento de aquecimento certo para o seu forno de sinterização? A KINTEK é especializada em soluções avançadas de fornos de alta temperatura, incluindo Fornos Muffle, Tubulares, Rotativos, a Vácuo e com Atmosfera Controlada, e Sistemas CVD/PECVD. Com P&D excepcional e fabricação interna, oferecemos personalização profunda para atender precisamente às suas necessidades experimentais exclusivas. Se você precisa da versatilidade do SiC ou do desempenho de alta temperatura do MoSi2, nossos especialistas podem ajudar a otimizar seu processo para eficiência e confiabilidade. Entre em contato conosco hoje para discutir como a KINTEK pode aprimorar as capacidades do seu laboratório!

Guia Visual

Produtos relacionados

- Disilicida de molibdénio MoSi2 Elementos de aquecimento térmico para forno elétrico

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de mufla de laboratório com elevação inferior

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- 1800℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Quais são as vantagens de usar elementos de aquecimento de dissílcio de molibdênio para o processamento de ligas de alumínio? (Guia de Aquecimento Rápido)

- Que tipos de elementos de aquecimento de dissiliceto de molibdénio estão disponíveis? Escolha o Elemento Certo para as Suas Necessidades de Alta Temperatura

- Quais materiais cerâmicos são comumente usados para elementos de aquecimento? Descubra o Melhor para Suas Necessidades de Alta Temperatura

- Como os elementos de aquecimento de alta temperatura podem ser personalizados para diferentes aplicações? Adapte Elementos para Desempenho Máximo

- Qual o papel dos elementos de aquecimento MoSi2 em experimentos de 1500 °C? Chave para Estabilidade e Precisão