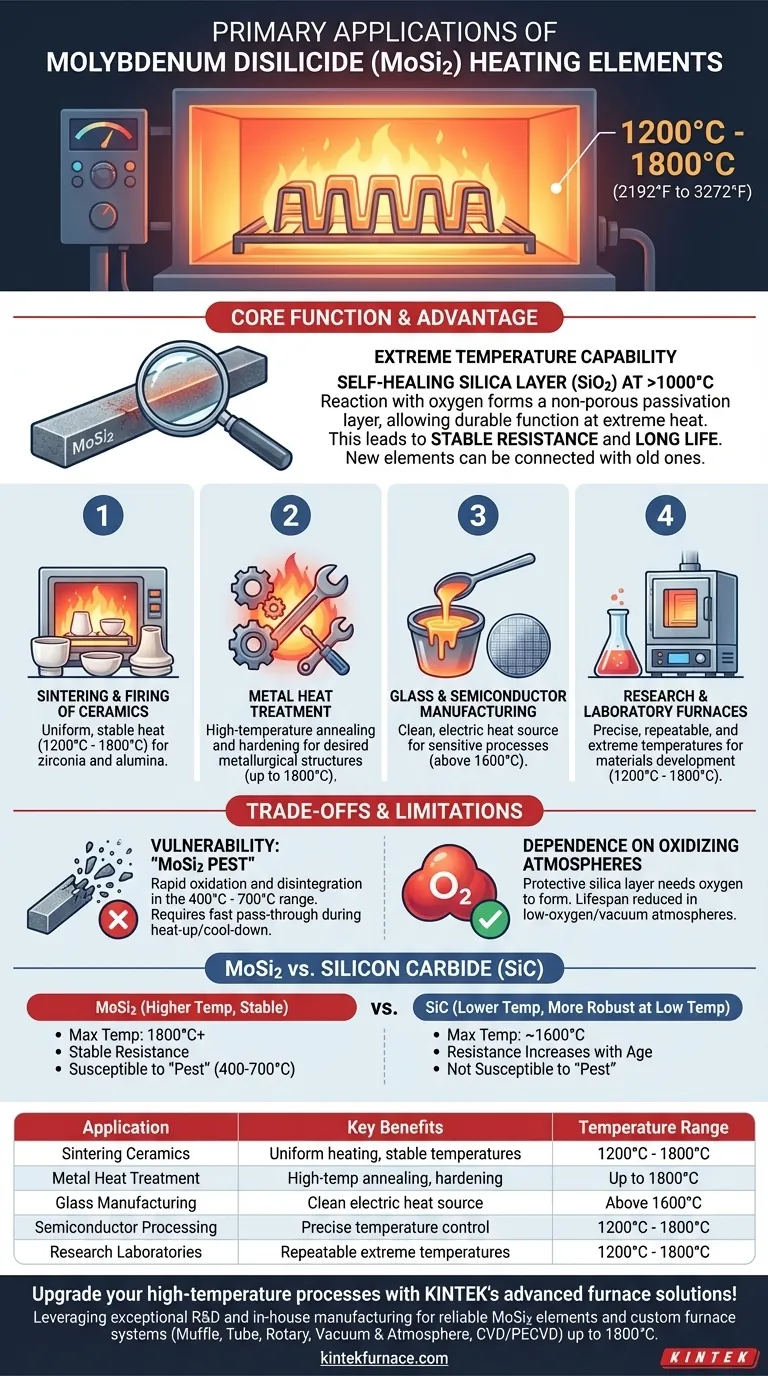

Em sua essência, os elementos de aquecimento de Dissiliceto de Molibdênio (MoSi2) são a solução ideal para fornos industriais e de laboratório que precisam atingir temperaturas de operação extremamente altas. Suas principais aplicações incluem a sinterização de cerâmicas avançadas, tratamento térmico de metais em alta temperatura, fabricação de vidro e processamento de semicondutores, onde as temperaturas rotineiramente excedem o que outros elementos elétricos podem suportar, operando tipicamente entre 1200°C e 1800°C (2192°F a 3272°F).

A escolha de usar elementos de aquecimento MoSi2 é impulsionada por um fator principal: a necessidade de calor confiável, estável e duradouro em atmosferas oxidantes a temperaturas acima de 1600°C. Sua capacidade única de formar uma camada protetora auto-regeneradora os torna incomparáveis para os processos de alta temperatura mais exigentes.

A Característica Definidora: Capacidade de Temperatura Extrema

O valor dos elementos MoSi2 está enraizado em sua ciência dos materiais. Ao contrário de outros elementos que simplesmente se degradam mais rapidamente em altas temperaturas, o MoSi2 aproveita o calor para se proteger.

Como o MoSi2 Atinge Altas Temperaturas

Em temperaturas acima de aproximadamente 1000°C, os elementos MoSi2 reagem com o oxigênio na atmosfera do forno. Essa reação forma uma fina camada de passivação não porosa de sílica (SiO2) na superfície do elemento.

Essa camada de sílica auto-regeneradora atua como uma barreira protetora, impedindo a oxidação posterior do material subjacente e permitindo que o elemento funcione duravelmente em temperaturas extremas.

O Impacto no Desempenho do Forno

Essa propriedade única resulta em uma resistência excepcionalmente estável ao longo da longa vida útil do elemento. Como os elementos não envelhecem nem alteram suas características elétricas, novos elementos podem ser conectados em série com os mais antigos sem problemas.

Além disso, os elementos MoSi2 podem suportar altas cargas de watt e ciclos térmicos rápidos, permitindo tempos rápidos de aquecimento e resfriamento do forno sem causar choque térmico ou degradação.

Principais Aplicações Industriais

A estabilidade em alta temperatura do MoSi2 o torna essencial para uma série de processos industriais e científicos especializados.

Sinterização e Queima de Cerâmicas

Processos como a sinterização de zircônia e a queima de alumina exigem temperaturas uniformes e estáveis que frequentemente excedem 1600°C. Os elementos MoSi2 fornecem o calor e o controle necessários para garantir propriedades consistentes do material.

Tratamento Térmico de Metais

Embora muitos tratamentos de metais ocorram em temperaturas mais baixas, processos especializados como recozimento e endurecimento em alta temperatura exigem as capacidades dos elementos MoSi2 para atingir as estruturas metalúrgicas desejadas.

Fabricação de Vidro e Semicondutores

A fabricação e o processamento de vidros especiais e certos materiais semicondutores envolvem etapas de fusão ou difusão que ocorrem em temperaturas muito altas. O MoSi2 fornece uma fonte de calor elétrica limpa e adequada para esses ambientes sensíveis.

Fornos de Pesquisa e Laboratório

Em ambientes de pesquisa, a capacidade de atingir temperaturas precisas, repetíveis e extremas é crítica para o desenvolvimento de materiais. Os elementos MoSi2 são um componente padrão em fornos de laboratório de alta temperatura usados para uma ampla gama de experimentos.

Compreendendo as Trocas e Limitações

Embora poderosos, os elementos MoSi2 não são uma solução universal. Seu desempenho é altamente dependente de condições operacionais específicas, e ignorá-las pode levar a falhas prematuras.

A "Peste do MoSi2": Uma Vulnerabilidade Crítica em Baixa Temperatura

Os elementos MoSi2 são suscetíveis a um fenômeno destrutivo conhecido como "Peste" ou pesting. Isso ocorre quando o material é mantido por períodos prolongados em uma faixa de temperatura de aproximadamente 400°C a 700°C.

Nessa faixa, ocorre uma rápida oxidação ao longo dos contornos de grão antes que uma camada protetora de sílica possa se formar, fazendo com que o elemento se desintegre em pó. Os fornos que usam MoSi2 devem, portanto, ser programados para passar por essa faixa de temperatura rapidamente durante o aquecimento e o resfriamento.

Dependência de Atmosferas Oxidantes

A camada protetora de sílica requer oxigênio para se formar. O uso de elementos MoSi2 em atmosferas com baixo teor de oxigênio, redutoras ou a vácuo diminui significativamente sua temperatura máxima de operação e vida útil, pois o mecanismo de auto-regeneração é desativado.

MoSi2 vs. Carboneto de Silício (SiC)

Comparado ao Carboneto de Silício (SiC), outro elemento comum de alta temperatura, o MoSi2 oferece uma temperatura máxima mais alta (1800°C+ vs. ~1600°C para SiC). A resistência do MoSi2 é estável com a idade, enquanto a resistência do SiC aumenta com o tempo, exigindo substituição em conjuntos combinados.

No entanto, os elementos SiC não são suscetíveis ao fenômeno da "Peste" e podem ser mais robustos em aplicações com ciclagem frequente através de faixas de temperatura mais baixas.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do elemento de aquecimento correto requer a compreensão do perfil térmico completo e da atmosfera do seu processo, não apenas da temperatura de pico.

- Se o seu foco principal é operar consistentemente acima de 1600°C em uma atmosfera oxidante: MoSi2 é a escolha definitiva e mais durável.

- Se o seu processo envolve retenções prolongadas na faixa de 400-700°C: MoSi2 deve ser evitado devido ao alto risco de desintegração por "Peste"; considere SiC ou outras alternativas.

- Se a sua temperatura mais alta for inferior a 1550°C e você prioriza a simplicidade operacional: O Carboneto de Silício (SiC) é frequentemente uma solução mais prática e econômica.

Em última análise, escolher o elemento de aquecimento certo é sobre combinar os pontos fortes e fracos únicos do material com as demandas específicas da sua aplicação térmica.

Tabela Resumo:

| Aplicação | Principais Benefícios | Faixa de Temperatura |

|---|---|---|

| Sinterização de Cerâmicas | Aquecimento uniforme, temperaturas estáveis | 1200°C - 1800°C |

| Tratamento Térmico de Metais | Recozimento em alta temperatura, endurecimento | Até 1800°C |

| Fabricação de Vidro | Fonte de calor elétrica limpa | Acima de 1600°C |

| Processamento de Semicondutores | Controle preciso de temperatura | 1200°C - 1800°C |

| Laboratórios de Pesquisa | Temperaturas extremas repetíveis | 1200°C - 1800°C |

Atualize seus processos de alta temperatura com as soluções avançadas de fornos da KINTEK! Aproveitando uma excepcional P&D e fabricação interna, fornecemos a diversos laboratórios elementos de aquecimento MoSi2 confiáveis e sistemas de fornos personalizados, incluindo Fornos Mufla, Tubo, Rotativos, a Vácuo & Atmosfera, e Sistemas CVD/PECVD. Nossa profunda capacidade de personalização garante desempenho preciso para suas necessidades experimentais únicas, oferecendo durabilidade e eficiência em atmosferas oxidantes de até 1800°C. Entre em contato conosco hoje para discutir como podemos aprimorar suas aplicações térmicas!

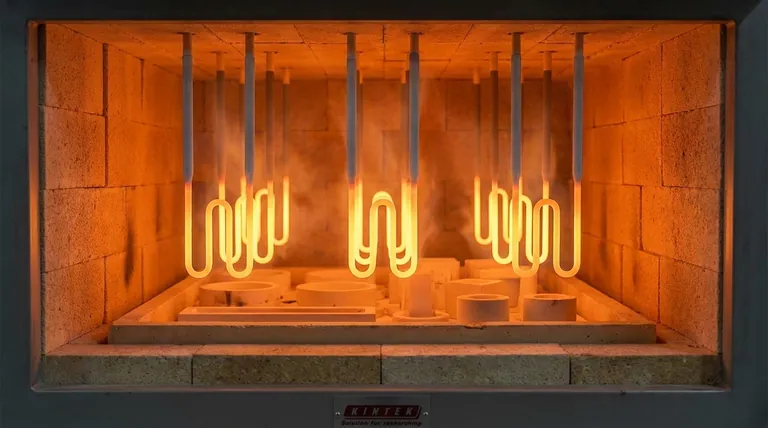

Guia Visual

Produtos relacionados

- Disilicida de molibdénio MoSi2 Elementos de aquecimento térmico para forno elétrico

- Forno de tratamento térmico de molibdénio sob vácuo

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

As pessoas também perguntam

- Quais materiais cerâmicos são comumente usados para elementos de aquecimento? Descubra o Melhor para Suas Necessidades de Alta Temperatura

- Qual o papel dos elementos de aquecimento MoSi2 em experimentos de 1500 °C? Chave para Estabilidade e Precisão

- Como os elementos de aquecimento de alta temperatura podem ser personalizados para diferentes aplicações? Adapte Elementos para Desempenho Máximo

- Qual é a faixa de temperatura onde os elementos de aquecimento de MoSi2 não devem ser usados por longos períodos? Evite 400-700°C para Prevenir Falhas

- Qual é a faixa de temperatura para elementos de aquecimento MoSi2? Maximize a vida útil em aplicações de alta temperatura