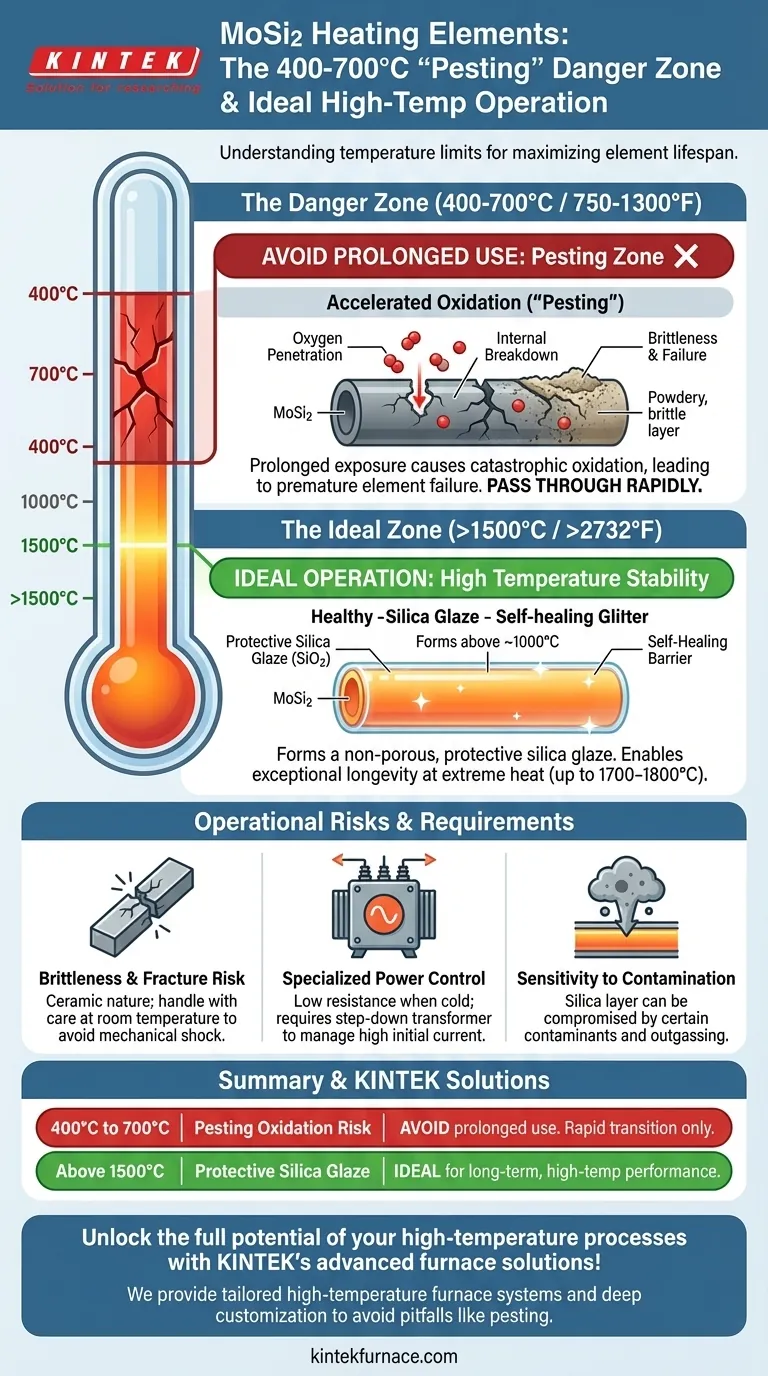

Para períodos operacionais prolongados, você deve evitar o uso de elementos de aquecimento de Dissiliceto de Molibdênio (MoSi2) na faixa de temperatura de 400°C a 700°C (aproximadamente 750°F a 1300°F). A operação dentro desta janela específica causa uma forma destrutiva de oxidação acelerada que pode levar à falha prematura do elemento.

A questão central com os elementos de MoSi2 não é que eles não podem lidar com baixas temperaturas, mas que eles devem passar pela faixa de 400-700°C rapidamente. A exposição prolongada nesta zona desencadeia um processo de oxidação catastrófico, enquanto a operação em temperaturas muito altas é precisamente onde esses elementos se destacam.

O Fenômeno do "Pesting": Por que 400-700°C é uma Zona de Perigo

A limitação dos elementos de MoSi2 não se refere ao uso geral em baixa temperatura, mas a uma reação química específica que ocorre dentro de uma faixa estreita. Compreender esse mecanismo é fundamental para maximizar a vida útil do elemento.

Compreendendo a Oxidação Acelerada

Na faixa de 400-700°C, os elementos de MoSi2 são suscetíveis a um fenômeno frequentemente chamado de "pesting". Esta é uma oxidação rápida e desintegrante que ataca a estrutura do elemento.

Em vez de formar uma camada protetora externa, o oxigênio penetra no material e faz com que ele se decomponha em um pó de óxido de molibdênio e sílica.

O Resultado: Fragilidade e Falha

Essa oxidação interna faz com que o elemento inche, se torne quebradiço e se degrade fisicamente. Um elemento submetido a "pesting" prolongado falhará muito antes do que um operado corretamente.

É por isso que ciclos frequentes de ligar/desligar ou longos períodos de "ociosidade" nessas baixas temperaturas são fortemente desencorajados.

A Solução: Transição Rápida de Temperatura

O procedimento operacional adequado é aquecer o forno rapidamente através da faixa de 400-700°C. Ao minimizar o tempo gasto nesta zona de perigo, a reação de "pesting" não tem tempo suficiente para causar danos significativos.

A Verdadeira Força do MoSi2: Operação em Altas Temperaturas

Embora os elementos de MoSi2 tenham uma fraqueza crítica em baixas temperaturas, eles são especificamente projetados para desempenho superior e longevidade em calor extremo.

Projetado para Calor Extremo

Esses elementos são projetados para operar continuamente em temperaturas de forno de até 1600-1700°C (2912-3092°F), com alguns modelos tendo temperaturas de superfície do elemento atingindo 1800°C ou mais.

O Esmalte Protetor de Sílica

Acima de aproximadamente 1000°C, os elementos de MoSi2 formam uma fina camada de vidro de sílica pura (SiO2) auto-reparável em sua superfície. Este esmalte não poroso atua como uma barreira protetora, evitando maior oxidação e permitindo sua vida útil excepcionalmente longa em altas temperaturas.

Esta função de "auto-reparo" significa que quaisquer pequenas falhas superficiais que se desenvolvam durante a operação são rapidamente seladas pela camada de vidro viscoso.

Longevidade Superior Acima de 1500°C

Quando operados corretamente e consistentemente acima de 1500°C, os elementos de MoSi2 geralmente duram significativamente mais do que outros elementos comuns de alta temperatura, como aqueles feitos de Carbeto de Silício (SiC).

Compreendendo as Trocas e os Riscos Operacionais

Para implementar com sucesso os elementos de MoSi2, você também deve estar ciente de seus requisitos operacionais distintos e limitações físicas.

Fragilidade e Risco de Fratura

Os elementos de MoSi2 são um tipo de cerâmica e são inerentemente frágeis à temperatura ambiente. Eles são suscetíveis a fraturas por choque mecânico ou impacto e devem ser manuseados com cuidado durante a instalação e manutenção.

Controle de Potência Especializado

Esses elementos têm uma resistência elétrica muito baixa à temperatura ambiente, que aumenta significativamente à medida que aquecem. Isso requer um sistema de controle de potência sofisticado, tipicamente envolvendo um transformador abaixador, para gerenciar o alto consumo de corrente inicial e evitar danos. Isso aumenta o custo inicial do sistema.

Sensibilidade à Contaminação

A camada protetora de sílica pode ser comprometida por certos contaminantes. Os técnicos devem garantir a manutenção adequada do forno e evitar problemas como a desgaseificação de tintas ou materiais refratários inadequadamente secos, que podem atacar os elementos e encurtar sua vida útil.

Como Aplicar Isso ao Seu Projeto

Sua estratégia operacional deve ser diretamente informada pelo seu objetivo principal do processo.

- Se seu foco principal é a máxima vida útil e confiabilidade do forno: Certifique-se de que seu sistema de controle esteja programado para aumentar e diminuir a temperatura através da faixa de 400-700°C o mais rápido possível. Evite longos períodos de espera ou ociosidade dentro desta zona.

- Se seu foco principal é executar processos em temperaturas muito altas (acima de 1500°C): Os elementos de MoSi2 são uma escolha ideal, pois sua camada protetora auto-reparável oferece estabilidade e longevidade inigualáveis nessas condições extremas.

- Se seu foco principal é a ciclagem frequente ou o trabalho em baixa temperatura: Avalie cuidadosamente se o MoSi2 é a escolha certa. As passagens repetidas pela zona de "pesting" e a falta de operação em alta temperatura para formar uma camada protetora robusta podem levar a uma vida útil menor do que o esperado.

Ao compreender tanto os pontos fortes quanto as fraquezas específicas do MoSi2, você pode projetar um sistema de alta temperatura altamente confiável e duradouro.

Tabela Resumo:

| Faixa de Temperatura | Risco/Recomendação | Detalhes Chave |

|---|---|---|

| 400°C a 700°C | Evitar uso prolongado | Causa oxidação por "pesting", levando à fragilidade e falha prematura |

| Acima de 1500°C | Ideal para uso a longo prazo | Forma esmalte protetor de sílica, garante longevidade e desempenho superiores |

Desbloqueie todo o potencial dos seus processos de alta temperatura com as soluções avançadas de fornos da KINTEK! Aproveitando a excepcional P&D e fabricação interna, fornecemos a diversos laboratórios sistemas de fornos de alta temperatura sob medida, incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossas profundas capacidades de personalização garantem o alinhamento preciso com suas necessidades experimentais exclusivas, ajudando você a evitar armadilhas comuns como o "pesting" em elementos de MoSi2 e a alcançar um desempenho confiável e duradouro. Entre em contato conosco hoje para discutir como podemos aprimorar a eficiência e os resultados do seu laboratório!

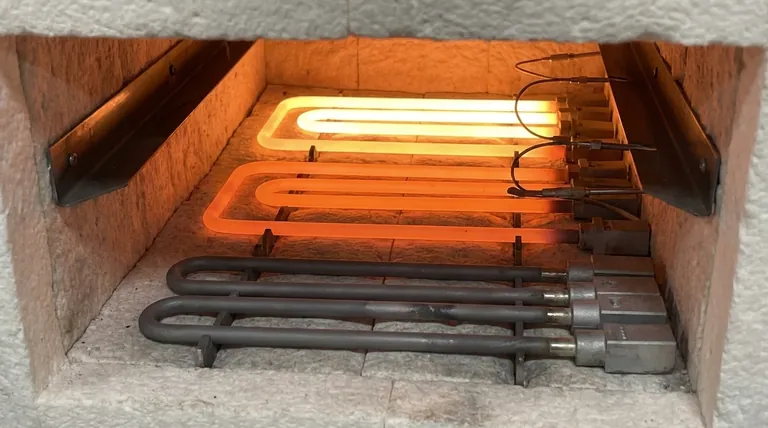

Guia Visual

Produtos relacionados

- Disilicida de molibdénio MoSi2 Elementos de aquecimento térmico para forno elétrico

- Forno de tratamento térmico de molibdénio sob vácuo

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

As pessoas também perguntam

- Como os elementos de aquecimento de alta temperatura podem ser personalizados para diferentes aplicações? Adapte Elementos para Desempenho Máximo

- Qual é a faixa de temperatura para elementos de aquecimento MoSi2? Maximize a vida útil em aplicações de alta temperatura

- Quais materiais cerâmicos são comumente usados para elementos de aquecimento? Descubra o Melhor para Suas Necessidades de Alta Temperatura

- Que tipos de elementos de aquecimento de dissiliceto de molibdénio estão disponíveis? Escolha o Elemento Certo para as Suas Necessidades de Alta Temperatura

- Qual o papel dos elementos de aquecimento MoSi2 em experimentos de 1500 °C? Chave para Estabilidade e Precisão