Na indústria de tratamento térmico, os elementos de aquecimento elétrico são populares porque oferecem uma combinação incomparável de precisão, desempenho em alta temperatura e confiabilidade operacional. Sua capacidade de fornecer calor consistente e uniforme é crítica para alcançar propriedades metalúrgicas específicas, enquanto sua durabilidade e facilidade de substituição minimizam o tempo de inatividade dispendioso.

A razão principal para a prevalência do aquecimento elétrico não é apenas uma característica, mas sua capacidade de reduzir os riscos de todo o processo de tratamento térmico. Ele fornece o controle e a consistência necessários para produzir produtos finais de alta qualidade e confiáveis, que é o objetivo final de qualquer operação de tratamento térmico.

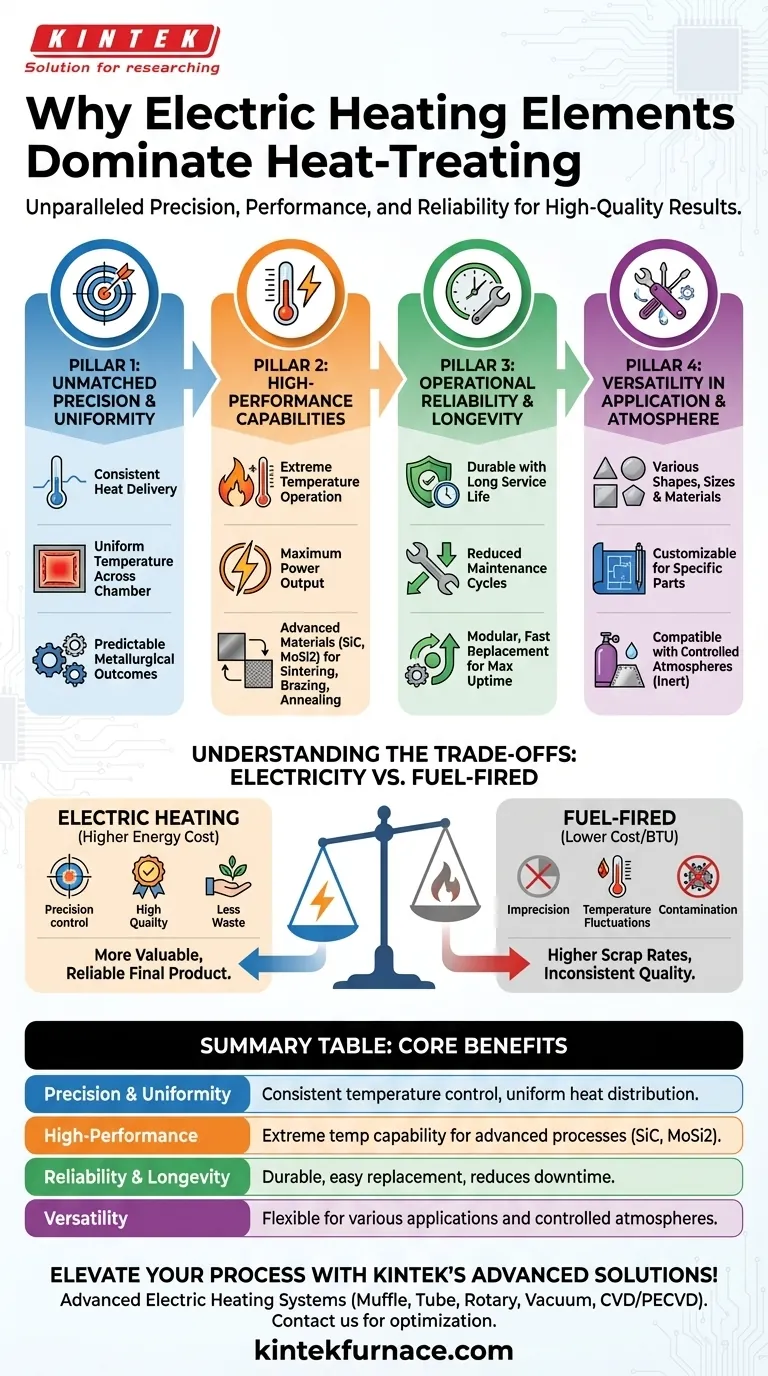

Os Pilares Fundamentais do Aquecimento Elétrico no Tratamento Térmico

Para entender por que os elementos elétricos dominam, devemos analisar como suas características específicas resolvem os desafios centrais de modificar as propriedades do metal através do calor.

Pilar 1: Precisão e Uniformidade de Temperatura Incomparáveis

Os elementos elétricos fornecem uma entrega de calor excepcionalmente consistente e eficiente. Isso não é uma pequena conveniência; é fundamental para o sucesso do tratamento térmico.

Ao converter energia elétrica diretamente em energia térmica a uma taxa controlada, esses sistemas podem manter uma temperatura muito estável e uniforme em toda a câmara do forno.

Essa precisão garante que cada peça em um lote receba o mesmo ciclo térmico exato, eliminando inconsistências e garantindo resultados metalúrgicos previsíveis.

Pilar 2: Capacidades de Alto Desempenho

Os processos modernos de tratamento térmico frequentemente exigem condições extremas. Os elementos de aquecimento elétrico são especificamente projetados para atender a essas demandas.

Materiais como Carbeto de Silício (SiC) e Dissiliceto de Molibdênio (MoSi2) são escolhidos por sua capacidade de operar de forma confiável em altas temperaturas e fornecer a máxima saída de potência.

Essa capacidade permite processos como sinterização, brasagem e recozimento de ligas de alta resistência que são impossíveis de alcançar com métodos de aquecimento menos robustos.

Pilar 3: Confiabilidade Operacional e Longevidade

Em um ambiente industrial, o tempo de inatividade é um fator de custo significativo. O design dos elementos de aquecimento elétrico aborda diretamente essa preocupação.

Eles são conhecidos por sua durabilidade e longa vida útil, reduzindo a frequência dos ciclos de manutenção.

Além disso, quando uma substituição é eventualmente necessária, sua natureza modular torna o processo simples e rápido, maximizando o tempo de atividade e a produtividade do forno.

Pilar 4: Versatilidade na Aplicação e Atmosfera

Não há dois trabalhos de tratamento térmico idênticos. Os elementos elétricos oferecem a flexibilidade necessária para lidar com uma ampla gama de aplicações.

Sua disponibilidade em várias formas, tamanhos e materiais permite que os fornos sejam projetados sob medida para peças ou processos específicos.

Crucialmente, elementos como o MoSi2 são quimicamente inertes e compatíveis com várias atmosferas controladas (por exemplo, nitrogênio, argônio). Isso evita reações indesejadas com a superfície do metal, preservando sua integridade e acabamento.

Compreendendo as Compensações

Embora o aquecimento elétrico ofereça vantagens claras em controle e qualidade, é essencial entender sua principal compensação: o custo da energia.

Eletricidade vs. Sistemas a Combustível

Fornos a gás de queima direta podem, às vezes, oferecer um custo por BTU mais baixo para energia. Isso pode torná-los atraentes para operações de aquecimento em massa de alto volume e menos sensíveis.

Os Custos Ocultos da Imprecisão

No entanto, o potencial de flutuações de temperatura e contaminação atmosférica em sistemas a combustível pode levar a maiores taxas de sucata, retrabalho e qualidade inconsistente do produto.

A maior precisão do aquecimento elétrico frequentemente justifica um custo de energia mais alto, resultando em um produto final mais valioso e confiável com menos desperdício.

Fazendo a Escolha Certa para o Seu Objetivo

Sua decisão deve ser baseada nas prioridades específicas de sua operação.

- Se seu foco principal é a precisão do processo e a qualidade do produto final: A uniformidade de temperatura superior e o controle atmosférico do aquecimento elétrico são inegociáveis.

- Se seu foco principal é a flexibilidade operacional para diversas ligas e processos: A versatilidade do material e a inércia química dos elementos elétricos proporcionam uma vantagem distinta.

- Se seu foco principal é minimizar os custos diretos de energia para processos em massa com amplas tolerâncias: Um sistema a combustível pode ser uma consideração, mas você deve pesar cuidadosamente o risco de redução da consistência do produto.

Em última análise, os elementos de aquecimento elétrico são o padrão da indústria porque capacitam os engenheiros a alcançar resultados precisos e repetíveis.

Tabela Resumo:

| Pilar | Benefício Chave | Descrição |

|---|---|---|

| Precisão e Uniformidade | Controle consistente de temperatura | Garante distribuição uniforme de calor para resultados metalúrgicos previsíveis. |

| Alto Desempenho | Capacidade de temperatura extrema | Suporta processos como sinterização e recozimento com materiais como SiC e MoSi2. |

| Confiabilidade e Longevidade | Durável com fácil substituição | Reduz o tempo de inatividade e os custos de manutenção em ambientes industriais. |

| Versatilidade | Flexível para várias aplicações | Compatível com atmosferas controladas e formas e tamanhos personalizáveis. |

Eleve seu processo de tratamento térmico com as soluções avançadas da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios sistemas de aquecimento elétrico de alto desempenho, incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante o alinhamento preciso com suas necessidades experimentais exclusivas, oferecendo precisão, confiabilidade e eficiência incomparáveis. Não se contente com menos — entre em contato conosco hoje para discutir como podemos otimizar suas operações e alcançar resultados superiores!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Por que é necessário um forno mufla de alto desempenho para a calcinação de nanopós? Obtenha nanocristais puros

- Qual é o papel fundamental de um forno mufla no pré-tratamento de lodo de boro e szaibelyita? Desbloqueie Maior Eficiência de Processo

- Quais substâncias são proibidas de serem introduzidas na câmara do forno? Prevenir Falha Catastrófica

- Como um forno mufla de laboratório facilita o processo de carbonização da biomassa? Obtenha Produção Precisa de Biochar

- Quais condições ambientais são críticas para a ceramição de SiOC? Domine a Oxidação Precisa e o Controle Térmico