Em sua essência, a Deposição Química de Vapor (CVD) é o processo arquitetônico usado para construir as estruturas intrincadas e multicamadas dos microchips modernos. Ela funciona depositando filmes excepcionalmente finos de vários materiais sobre uma bolacha de silício, camada por camada atômica. Essa deposição precisa é o que permite a criação de componentes isolantes, condutores e semicondutores que formam a base de todos os circuitos integrados.

O verdadeiro papel da CVD não é meramente adicionar camadas a um chip, mas possibilitar a extrema complexidade da eletrônica moderna. Sua capacidade de depositar filmes imaculados e uniformes com controle em escala atômica é a capacidade fundamental que permite que bilhões de transistores sejam construídos e funcionem de forma confiável em um pequeno pedaço de silício.

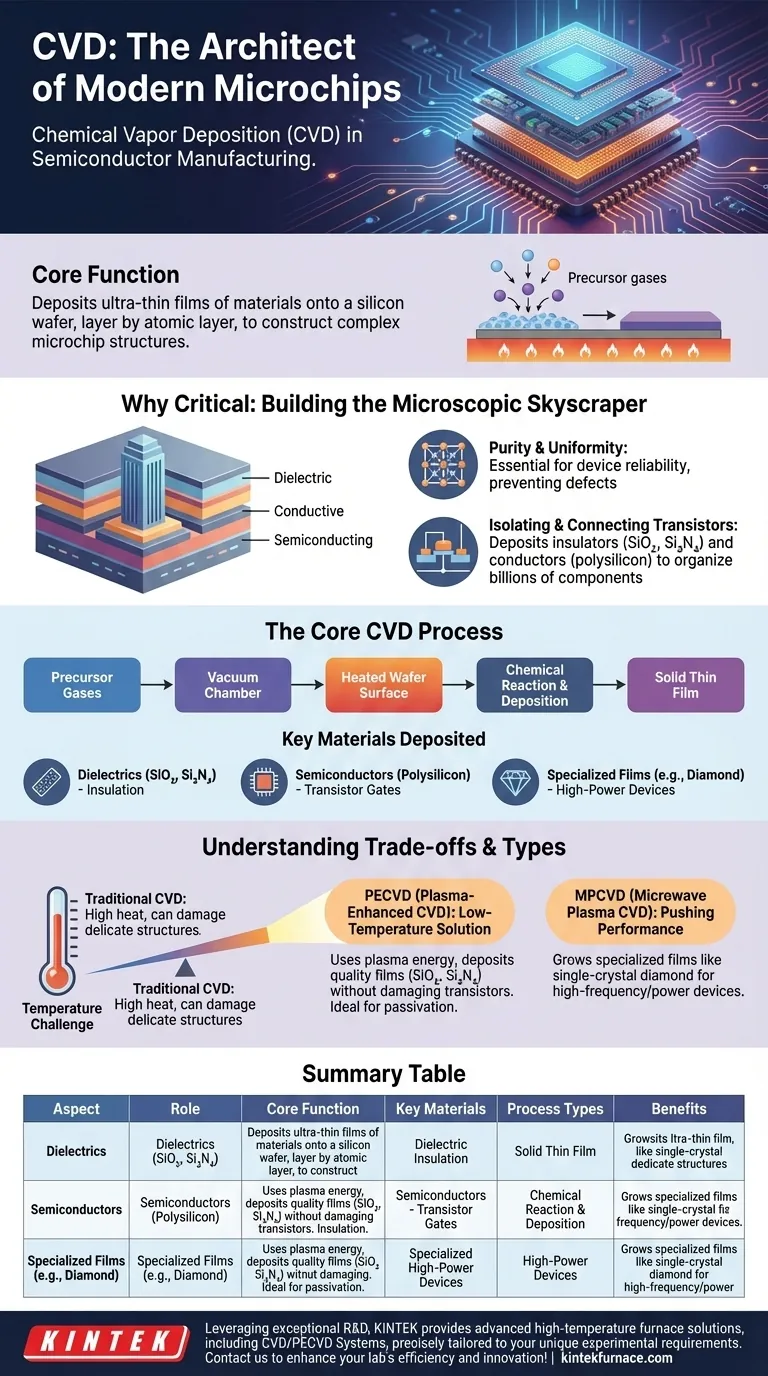

Por Que a Deposição de Filmes Finos é Crítica

A função de um dispositivo semicondutor é definida pelo arranjo preciso de materiais diferentes. A CVD é o método principal para construir esse arranjo verticalmente.

Construindo o Arranha-céu de um Microchip

Um circuito integrado não é um objeto plano e bidimensional. É um arranha-céu microscópico, com dezenas ou até centenas de camadas de materiais diferentes empilhados uns sobre os outros.

A CVD é a técnica usada para "concretar" e "instalar a fiação" para cada andar desse arranha-céu, formando as camadas dielétricas (isolantes) e condutoras que fazem o chip funcionar.

A Necessidade de Pureza e Uniformidade

Cada camada depositada deve ser quase perfeitamente uniforme e livre de defeitos. Mesmo um único átomo fora do lugar ou uma impureza microscópica pode causar um curto-circuito ou falha no dispositivo.

A confiabilidade e o desempenho de um semicondutor avançado dependem diretamente da qualidade desses filmes depositados. A CVD é valorizada por sua capacidade de produzir camadas altamente uniformes e livres de defeitos em toda a bolacha.

Isolando e Conectando Transistores

Os chips modernos contêm bilhões de transistores em um espaço muito pequeno. Para evitar o caos elétrico, esses componentes devem ser perfeitamente isolados uns dos outros.

A CVD é usada para depositar filmes dielétricos como dióxido de silício (SiO₂) e nitreto de silício (Si₃N₄), que atuam como isolantes. Também deposita filmes condutores como polissilício que formam os portões dos transistores ou os "fios" que os conectam.

O Processo Central da CVD

A CVD é um processo químico altamente controlado que transforma gases em filmes sólidos.

Como Funciona em Princípio

Imagine o vapor condensando em um espelho frio. A CVD opera em um princípio semelhante, mas envolve uma reação química.

Gases precursores contendo os átomos que você deseja depositar (por exemplo, silício) são introduzidos em uma câmara de vácuo. Quando esses gases entram em contato com a superfície aquecida da bolacha de silício, eles reagem e depositam um filme fino e sólido do material desejado.

Principais Materiais Depositados por CVD

A CVD é versátil e pode depositar os materiais mais críticos na fabricação de chips, incluindo:

- Dielétricos: Dióxido de silício (SiO₂) e nitreto de silício (Si₃N₄) para isolamento.

- Semicondutores: Polissilício, um material fundamental para a construção de portões de transistores.

- Filmes Especializados: Materiais avançados como diamante de cristal único para dispositivos de alta potência.

Entendendo as Compensações

Nem todos os processos de CVD são iguais. A escolha do método depende dos requisitos específicos da etapa de fabricação, sendo a temperatura uma restrição primária.

O Desafio da Temperatura

Os métodos tradicionais de CVD exigem temperaturas muito altas para acionar a reação química na superfície da bolacha.

Embora eficaz, esse calor elevado pode danificar ou alterar as estruturas delicadas que já foram construídas nas etapas anteriores. Este é um problema significativo em projetos de chips multicamadas complexos.

PECVD: A Solução de Baixa Temperatura

CVD Aprimorada por Plasma (PECVD) é uma inovação crítica que resolve o problema da temperatura. Ela usa um campo eletromagnético (plasma) para energizar os gases precursores, permitindo que a reação de deposição ocorra em temperaturas muito mais baixas.

Este processamento em baixa temperatura é essencial para a fabricação moderna, permitindo a deposição de filmes isolantes de alta qualidade como SiO₂ e Si₃N₄ sem danificar os transistores subjacentes. Também é usada para passivação de superfície, que protege o dispositivo finalizado.

MPCVD: Empurrando os Limites de Desempenho

Para aplicações de próxima geração, são usadas técnicas ainda mais especializadas. A CVD por Plasma de Micro-ondas (MPCVD) é usada para cultivar filmes com propriedades excepcionais, como diamante de cristal único.

Esses substratos de diamante oferecem condutividade térmica e propriedades elétricas superiores, possibilitando a criação de dispositivos eletrônicos de alta frequência e alta potência para telecomunicações e computação avançadas.

Fazendo a Escolha Certa para o Seu Objetivo

A técnica específica de CVD é escolhida com base nas propriedades do material desejado e em sua posição dentro da arquitetura complexa do chip.

- Se o seu foco principal for lógica fundamental e memória: CVD padrão e PECVD são os cavalos de batalha para depositar as camadas centrais de polissilício, dióxido de silício e nitreto de silício.

- Se o seu foco principal for proteger o dispositivo ou isolar as camadas superiores: PECVD é a escolha ideal devido ao seu processo de baixa temperatura, que evita danos às estruturas sensíveis dos transistores abaixo.

- Se o seu foco principal for eletrônica de alta potência ou alta frequência: Métodos avançados como MPCVD são necessários para criar filmes especializados como diamante que oferecem características de desempenho extremas.

Entender o papel da CVD é entender que um microchip é meticulosamente cultivado, não apenas montado.

Tabela de Resumo:

| Aspecto | Papel na Fabricação de Semicondutores |

|---|---|

| Função Principal | Deposita filmes finos para camadas isolantes, condutoras e semicondutoras em bolachas de silício |

| Materiais Chave | Dióxido de silício (SiO₂), nitreto de silício (Si₃N₄), polissilício e filmes especializados como diamante |

| Tipos de Processo | CVD Padrão, CVD Aprimorada por Plasma (PECVD), CVD por Plasma de Micro-ondas (MPCVD) |

| Benefícios | Habilita uniformidade elevada, camadas livres de defeitos e suporta arquiteturas de chip complexas e multicamadas |

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece diversos laboratórios com soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos de Mufa, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender com precisão a requisitos experimentais exclusivos. Se você está envolvido na fabricação de semicondutores e precisa de equipamentos CVD confiáveis para deposição precisa de filmes finos, entre em contato conosco hoje para aprimorar a eficiência e a inovação do seu laboratório!

Guia Visual

Produtos relacionados

- Sistema de Máquina MPCVD com Ressonador Cilíndrico para Crescimento de Diamante em Laboratório

- Sistema de Máquina MPCVD Reator Ressonador de campânula para laboratório e crescimento de diamante

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

As pessoas também perguntam

- Por que manter registros de manutenção é importante para equipamentos MPCVD? Garanta a Confiabilidade e Qualidade no Crescimento de Cristais

- Quem deve realizar a manutenção no equipamento MPCVD? Confie em Especialistas Certificados para Segurança e Precisão

- Como o CVD é classificado com base nas características físicas do vapor? Explore os Métodos AACVD e DLICVD

- Qual é o princípio básico de funcionamento do sistema de deposição de vapor químico por plasma de micro-ondas? Desbloqueie o Crescimento de Materiais de Alta Pureza

- Qual é o papel da dopagem com gás inerte no método MPCVD? Acelerar o Crescimento de Diamantes Monocristalinos