O forno de indução a vácuo (VIF) serve como o principal mecanismo para a fusão e refino iniciais de aços de liga Fe-C-Mn-Si. Sua função vai além do simples aquecimento; ele utiliza um ambiente de vácuo para remover ativamente impurezas gasosas como oxigênio e nitrogênio da matriz fundida, enquanto funde matérias-primas em lingotes. Esse isolamento controlado evita a perda oxidativa de elementos de liga reativos, garantindo que a composição química final seja quimicamente precisa.

Insight Principal O verdadeiro valor de um forno de indução a vácuo reside em sua capacidade de desacoplar a fusão da contaminação atmosférica. Ao manter um vácuo rigoroso, ele permite a produção de "aço limpo", onde impurezas prejudiciais como fósforo e enxofre são mantidas de forma confiável abaixo de 0,01% em peso, um nível difícil de alcançar com fusão em ar aberto.

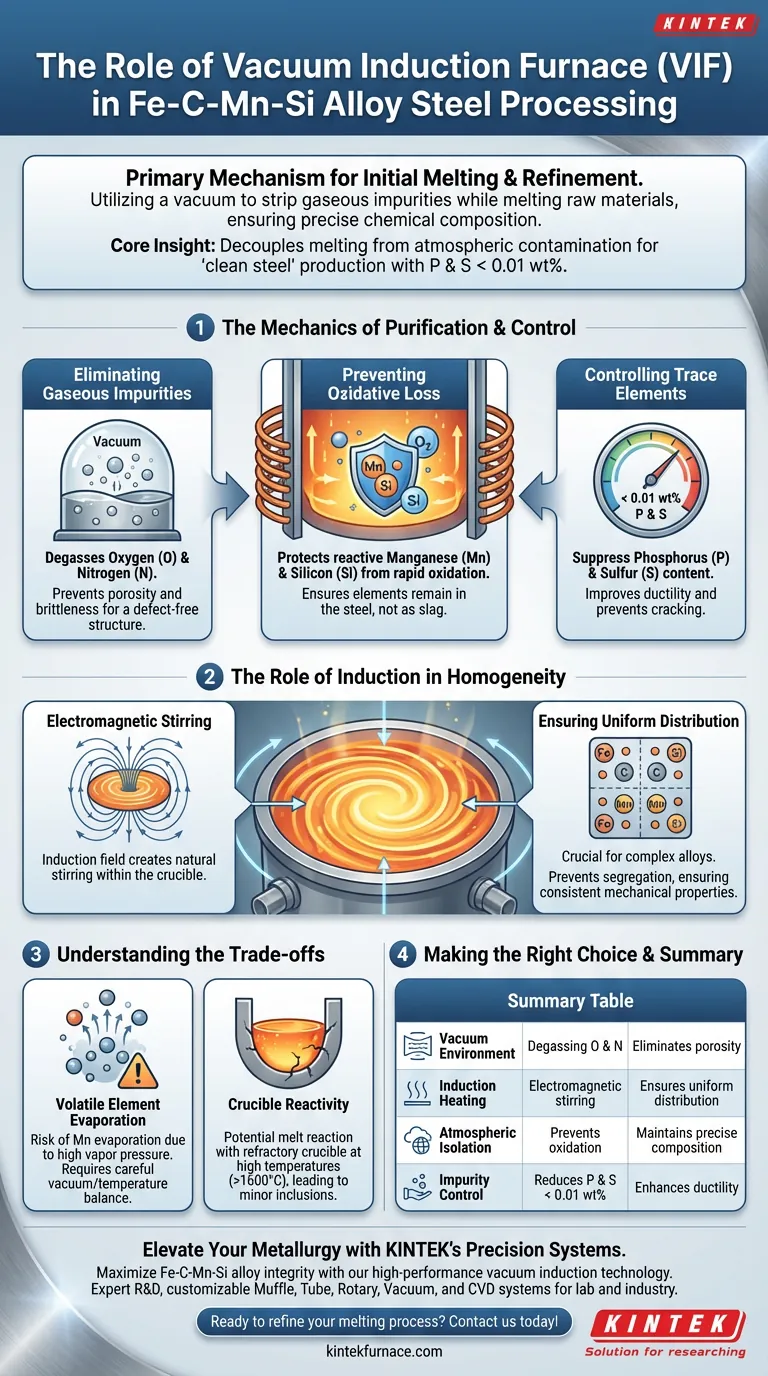

A Mecânica da Purificação e Controle

Eliminação de Impurezas Gasosas

O papel mais crítico do VIF é a remoção de gases dissolvidos. Em um ambiente de fusão padrão, o aço fundido absorve oxigênio e nitrogênio da atmosfera, o que leva a porosidade e fragilidade.

O VIF opera sob um diferencial de pressão que força esses gases dissolvidos a precipitar do metal líquido. Este processo de desgaseificação é essencial para criar uma estrutura interna livre de defeitos nos lingotes resultantes.

Prevenção de Perda Oxidativa

Ligas Fe-C-Mn-Si dependem de proporções específicas de Manganês (Mn) e Silício (Si) para alcançar suas propriedades mecânicas. No entanto, esses elementos são quimicamente ativos e propensos à oxidação rápida em altas temperaturas.

Ao fundir em vácuo ou atmosfera inerte controlada, o VIF elimina o oxigênio necessário para essa reação. Isso garante que os elementos de liga que você adiciona realmente permaneçam no aço, em vez de se transformarem em escória ou camadas de óxido.

Controle de Elementos Traço

Aços de alto desempenho exigem limites rigorosos para inclusões não metálicas. O ambiente do VIF permite o controle preciso de elementos traço.

Especificamente, o processo é capaz de suprimir o teor de fósforo e enxofre a níveis extremamente baixos (tipicamente < 0,01% em peso). Essa redução é vital para prevenir trincas e melhorar a ductilidade da liga final.

O Papel da Indução na Homogeneidade

Agitação Eletromagnética

Enquanto o vácuo cuida da purificação, o aspecto de "indução" do forno cuida da mistura. O campo eletromagnético usado para aquecer o metal cria um efeito de agitação natural dentro do cadinho.

Garantindo Distribuição Uniforme

Essa ação de agitação é crucial para ligas complexas como Fe-C-Mn-Si. Ela garante que o carbono, o manganês e o silício sejam distribuídos uniformemente por toda a matriz de ferro.

Sem essa convecção, elementos mais pesados poderiam assentar ou segregar, levando a propriedades mecânicas inconsistentes em todo o lingote.

Compreendendo as Compensações

Evaporação de Elementos Voláteis

Embora o vácuo remova gases indesejados, ele também pode causar a evaporação de elementos desejáveis com altas pressões de vapor. O manganês, um componente chave desta liga específica, tem uma pressão de vapor relativamente alta. Os operadores devem equilibrar cuidadosamente os níveis de vácuo e a temperatura para desgaseificar o aço sem evaporar o manganês.

Reatividade do Cadinho

Apesar da atmosfera limpa, o aço fundido ainda está em contato com um cadinho refratário. Em altas temperaturas necessárias para o aço (frequentemente excedendo 1600°C), há o risco de a fusão reagir com o material do cadinho. Embora menos severa que a contaminação atmosférica, essa interação pode introduzir pequenas inclusões de óxido se o material refratário não for selecionado cuidadosamente.

Fazendo a Escolha Certa para o Seu Objetivo

Ao integrar a tecnologia VIF em seu processo metalúrgico, considere seus alvos de pureza específicos:

- Se o seu foco principal é ductilidade e tenacidade mecânica: Confie no VIF para reduzir os níveis de fósforo e enxofre abaixo do limiar de 0,01% em peso para prevenir a fragilização.

- Se o seu foco principal é especificação química precisa: Use o ambiente de vácuo para proteger elementos reativos como Silício e Manganês da oxidação, garantindo que o peso de entrada corresponda à composição final da liga.

O forno de indução a vácuo transforma efetivamente o processo de fusão de um evento térmico caótico em uma reação química precisa, garantindo a integridade da liga desde o primeiro passo.

Tabela Resumo:

| Característica | Papel no Processamento de Liga Fe-C-Mn-Si | Benefício |

|---|---|---|

| Ambiente de Vácuo | Desgaseificação de oxigênio e nitrogênio | Elimina porosidade e defeitos internos |

| Aquecimento por Indução | Agitação eletromagnética da fusão | Garante distribuição uniforme de Mn e Si |

| Isolamento Atmosférico | Prevenção da oxidação de elementos reativos | Mantém composição química precisa |

| Controle de Impurezas | Redução de P e S para < 0,01% em peso | Melhora a ductilidade e previne trincas |

Eleve Sua Metalurgia com os Sistemas de Precisão da KINTEK

Maximize a integridade de suas ligas Fe-C-Mn-Si com a tecnologia de indução a vácuo de alto desempenho da KINTEK. Apoiados por P&D especializado e fabricação de classe mundial, fornecemos sistemas personalizáveis de Muffle, Tubo, Rotativo, Vácuo e CVD projetados para atender às rigorosas demandas de aplicações laboratoriais e industriais modernas. Se você precisa atingir níveis de impureza ultra baixos ou homogeneidade química precisa, nossos fornos de alta temperatura oferecem o controle que você precisa.

Pronto para refinar seu processo de fusão? Entre em contato conosco hoje mesmo para encontrar sua solução de forno personalizada!

Guia Visual

Referências

- Monika Krugla, Dave N. Hanlon. Microsegregation Influence on Austenite Formation from Ferrite and Cementite in Fe–C–Mn–Si and Fe–C–Si Steels. DOI: 10.3390/met14010092

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Quais são algumas aplicações comuns da fusão e fundição por indução a vácuo (VIM&C)? Essencial para as indústrias aeroespacial, médica e nuclear

- Qual é a função de um forno de indução de alta temperatura em ligas metalúrgicas como Fe-Sn-S-C? Benefícios Chave Explicados

- Para que é utilizado um forno de indução? Obtenha Fusão de Metais Limpa e Eficiente

- Quais são as principais características e benefícios de um Forno de Fusão por Indução a Vácuo? Alcance Produção de Metais de Alta Pureza

- Como os módulos IGBT funcionam no processo de fusão? Obtenha Aquecimento por Indução Eficiente e de Alta Precisão

- Um forno de indução pode derreter aço? Alcance uma fusão de aço rápida, limpa e controlada

- Quais materiais não podem ser aquecidos por indução? O Papel Chave da Condutividade Elétrica

- Por que um forno de fusão a arco a vácuo não consumível é usado para ligas AlCrTiVNbx? Garanta pureza e homogeneidade