Em sua essência, um módulo IGBT funciona como um interruptor eletrônico ultrarrápido e de alta potência no processo de fusão por indução. Controlado por um circuito de acionamento de porta (gate drive), ele liga e desliga rapidamente, permitindo que uma corrente massiva flua através de uma bobina de trabalho. Isso cria um campo magnético alternado poderoso que induz correntes parasitas ("eddy currents") elétricas diretamente dentro do metal, gerando calor intenso e fazendo com que ele derreta eficientemente de dentro para fora.

O principal desafio na fusão industrial é converter energia elétrica em calor com máxima eficiência e controle. A tecnologia IGBT resolve isso permitindo o aquecimento por indução de alta frequência, um método que transforma o próprio metal na fonte de calor, eliminando etapas de transferência intermediárias e proporcionando velocidade e precisão inigualáveis.

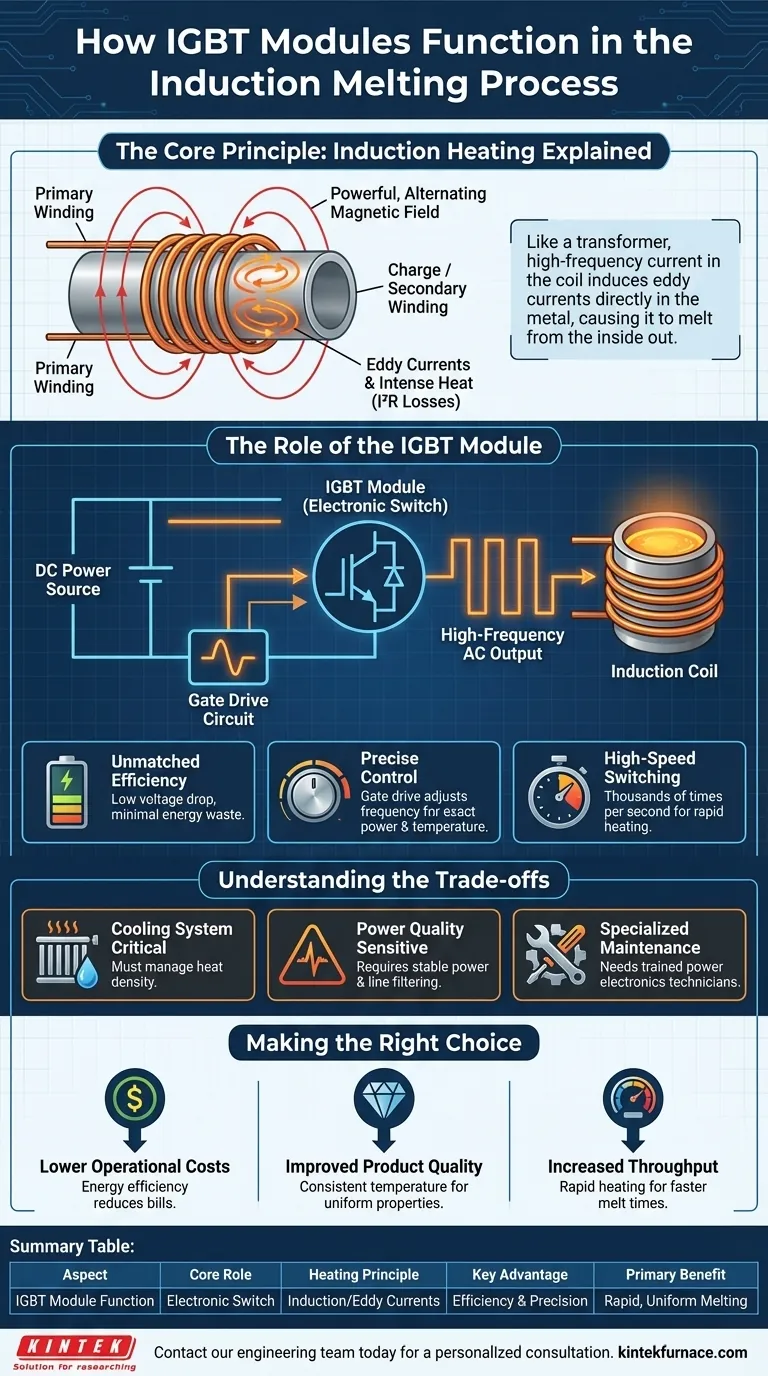

O Princípio Central: Aquecimento por Indução Explicado

A fusão moderna baseia-se no princípio da indução eletromagnética. Um sistema alimentado por IGBT é simplesmente uma maneira altamente refinada e controlada de aplicar esse princípio em escala industrial.

A Analogia do Transformador

Pense no sistema como um transformador especializado. A bobina de indução, através da qual a corrente de alta frequência flui, atua como o enrolamento primário.

A peça de metal a ser fundida (a "carga") atua como um enrolamento secundário de uma única volta que é efetivamente curto-circuitado.

Geração de Calor com Correntes Parasitas

À medida que os IGBTs comutam e conduzem corrente alternada através da bobina, um campo magnético flutuante é criado. Este campo penetra na carga de metal e, de acordo com a Lei de Indução de Faraday, induz poderosas correntes elétricas dentro dela.

Estas são conhecidas como correntes parasitas. A resistência elétrica inerente do metal se opõe ao fluxo dessas correntes parasitas, resultando em aquecimento resistivo intenso (perdas I²R). Este calor é gerado diretamente dentro do metal, levando a uma fusão rápida e uniforme.

O Papel do Módulo IGBT

O IGBT (Transistor Bipolar de Porta Isolada) não gera calor por si só; é o componente crítico que controla precisamente a potência que o faz.

O Interruptor de Alta Velocidade

A função principal do módulo IGBT é ligar e desligar correntes DC massivas em frequências muito altas, muitas vezes milhares de vezes por segundo.

Essa ação de comutação rápida é o que "corta" uma tensão DC estável na corrente alternada de alta frequência exigida pela bobina de indução para gerar o campo magnético.

Eficiência Energética Inigualável

Os IGBTs são interruptores excepcionalmente eficientes. Eles têm uma queda de tensão no estado ligado muito baixa e dissipação de energia mínima, o que significa que muito pouca energia é desperdiçada como calor dentro da eletrônica de controle.

Essa alta eficiência garante que a quantidade máxima de energia elétrica seja convertida em calor útil dentro do metal, reduzindo drasticamente o consumo geral de energia.

Controle Preciso via Acionamento de Porta

Os IGBTs são comandados por um circuito de acionamento de porta (gate drive). Este circuito informa aos IGBTs precisamente quando devem comutar e por quanto tempo.

Ao ajustar a frequência e a duração da comutação, um operador obtém controle exato sobre a potência entregue à bobina. Isso se traduz diretamente em controle preciso de temperatura, garantindo qualidade de fusão consistente e prevenindo o superaquecimento.

Compreendendo as Compensações

Embora os sistemas de indução baseados em IGBT ofereçam vantagens significativas, uma avaliação técnica completa exige o reconhecimento de suas características operacionais.

Sensibilidade às Condições Operacionais

A alta densidade de potência e a comutação rápida dos IGBTs geram calor significativo dentro do próprio módulo. Um sistema de resfriamento eficaz e bem mantido (tipicamente à base de água) é absolutamente crítico. A falha em gerenciar a térmica é uma causa primária de falha do módulo.

Requisitos de Qualidade de Energia

Os circuitos de comutação de alta frequência podem ser sensíveis a flutuações e harmônicos na linha de energia de entrada. Filtragem de linha robusta e uma fonte de alimentação estável são necessárias para garantir uma operação confiável e prevenir danos aos componentes eletrônicos.

Conhecimento Especializado em Manutenção

Embora os sistemas sejam confiáveis, a solução de problemas requer um conjunto de habilidades diferente das tecnologias eletromecânicas mais antigas. O diagnóstico de problemas com acionamentos de porta, lógica de controle ou os próprios módulos IGBT requer técnicos treinados em eletrônica de potência.

Fazendo a Escolha Certa para Sua Operação

A adoção da fusão baseada em IGBT é uma decisão estratégica baseada em objetivos operacionais específicos.

- Se o seu foco principal é reduzir os custos operacionais: A eficiência energética superior dos sistemas IGBT reduz diretamente o consumo de eletricidade, enquanto sua confiabilidade diminui as despesas de manutenção.

- Se o seu foco principal é melhorar a qualidade do produto: O controle preciso e uniforme da temperatura garante propriedades metalúrgicas consistentes, ajudando você a atender aos mais exigentes padrões de qualidade para ligas e materiais acabados.

- Se o seu foco principal é aumentar a produção: A capacidade dos IGBTs de permitir um aquecimento rápido leva a tempos de fusão significativamente mais curtos, aumentando diretamente a produção de sua operação de fusão.

Em última análise, a integração da tecnologia IGBT em seu processo de fusão é um passo decisivo em direção a um futuro mais eficiente, controlável e produtivo.

Tabela Resumo:

| Aspecto | Função do Módulo IGBT |

|---|---|

| Papel Central | Atua como um interruptor eletrônico de alta velocidade e alta potência |

| Princípio de Aquecimento | Gera campo magnético alternado para induzir correntes parasitas no metal |

| Vantagem Chave | Alta eficiência energética e controle preciso de temperatura |

| Benefício Principal | Fusão rápida e uniforme de dentro para fora |

Atualize seu processo de fusão com as avançadas soluções de alta temperatura da KINTEK.

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente aos requisitos experimentais únicos.

Se você precisa melhorar a eficiência energética, alcançar controle preciso de temperatura ou aumentar a produção de fusão, nossos especialistas podem ajudá-lo a integrar a tecnologia de aquecimento certa para sua aplicação específica.

Entre em contato com nossa equipe de engenharia hoje para uma consulta personalizada e descubra como nossas soluções podem transformar sua operação de fusão.

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Como funciona o processo de Fusão por Indução a Vácuo (VIM)? Alcance Pureza e Controle de Metais Superiores

- Como a fusão a vácuo impactou o desenvolvimento de superligas? Desvende Maior Resistência e Pureza

- Qual o papel de um forno de fusão por indução a vácuo em ligas Fe-5%Mn-C? Garanta Integridade Química e Alta Pureza

- Por que um forno de Fusão por Indução a Vácuo (VIM) é essencial? Desbloqueie a Pureza para Aeroespacial e Semicondutores

- Qual é o propósito do equipamento de fusão a vácuo, fundição e refundição? Alcançar Metais de Alta Pureza para Aplicações Críticas