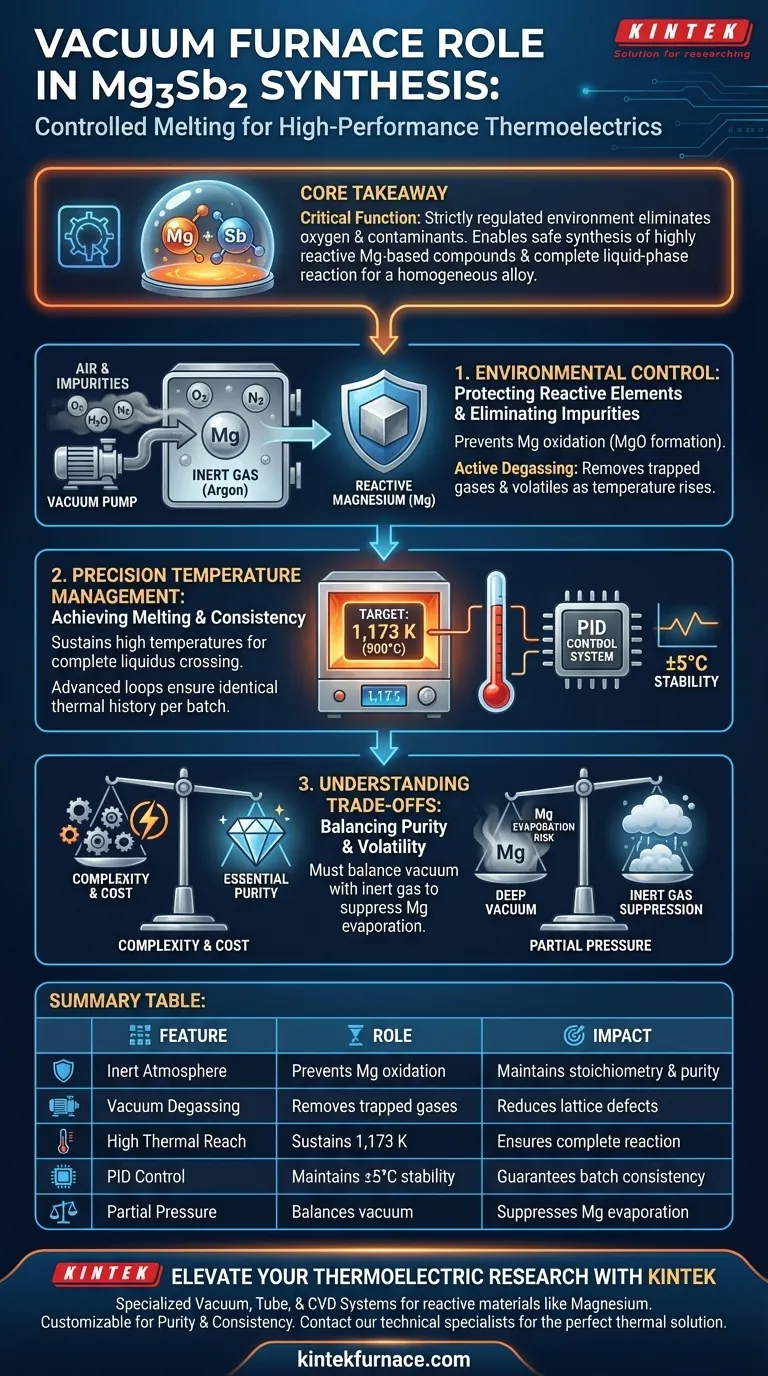

A função crítica de um forno a vácuo na preparação de Mg3Sb2 é fornecer um ambiente estritamente regulado que previne a degradação química durante a síntese. Ao manter um vácuo limpo ou uma atmosfera de gás inerte em altas temperaturas, o forno permite que o magnésio (Mg) e o antimônio (Sb) derretam completamente e reajam quimicamente. Este isolamento é o único método confiável para minimizar a oxidação e excluir impurezas gasosas, que são prejudiciais ao desempenho termoelétrico do material.

Ponto Principal: Ao eliminar o oxigênio atmosférico e os contaminantes, o forno a vácuo facilita a síntese segura de compostos à base de magnésio altamente reativos. Ele garante que os elementos brutos passem por uma reação completa em fase líquida para formar uma liga homogênea e de alta pureza.

A Necessidade de Controle Ambiental

Protegendo Elementos Altamente Reativos

O principal desafio na síntese de Mg3Sb2 é a alta reatividade do magnésio. Em um ambiente atmosférico padrão, o magnésio derretido oxidaria rapidamente.

O forno a vácuo resolve isso evacuando o ar e, muitas vezes, substituindo-o por um gás inerte. Isso impede a formação de óxido de magnésio (MgO), garantindo que o material final retenha a proporção estequiométrica correta.

Facilitando Reações Completas

Para criar um material termoelétrico de alta qualidade, os elementos brutos devem se ligar em nível molecular.

O forno mantém as condições necessárias para que os elementos atinjam um estado de fusão, permitindo que se misturem completamente. Essa reação em fase líquida resulta em uma liga homogênea onde o Mg e o Sb estão uniformemente distribuídos.

Eliminando Impurezas Gasosas

Além de prevenir a oxidação, o ambiente a vácuo desgaseifica ativamente o material.

À medida que a temperatura aumenta, gases aprisionados e impurezas voláteis nos materiais brutos são extraídos. Isso resulta em um composto final mais limpo, com menos defeitos que poderiam dispersar portadores de carga e reduzir a eficiência.

Gerenciamento Preciso de Temperatura

Atingindo o Limiar de Fusão

A síntese de Mg3Sb2 requer o atingimento de alvos térmicos específicos, tipicamente em torno de 1.173 K (900°C).

O forno a vácuo é projetado para atingir e manter essas altas temperaturas de forma confiável. Isso garante que os materiais brutos cruzem a linha de liquidez necessária para a formação completa da liga.

Sistemas de Controle Avançados

Forno a vácuo modernos utilizam tecnologias de regulação sofisticadas, como loops PID (Proporcional-Integral-Derivativo) e controle por lógica fuzzy.

Esses sistemas oferecem precisão extrema, mantendo a estabilidade da temperatura frequentemente dentro de ±5℃. Essa precisão é vital para garantir a consistência entre diferentes lotes de material.

Compreendendo as Compensações

Complexidade Operacional e Custo

Embora essencial para a pureza, os fornos a vácuo representam um investimento significativo em capital e operação em comparação com fornos atmosféricos.

O equipamento requer manutenção especializada para garantir que as vedações permaneçam herméticas e as bombas de vácuo funcionem corretamente. Além disso, embora o isolamento moderno melhore a eficiência, a energia necessária para manter altas temperaturas (por exemplo, 1.173 K) durante longos ciclos de reação é substancial.

Equilibrando Vácuo vs. Volatilidade

Um vácuo "puro" nem sempre é a solução perfeita para o magnésio.

Como o magnésio tem alta pressão de vapor, ele pode evaporar se o vácuo for muito profundo durante a fase de fusão. Os operadores frequentemente precisam equilibrar o vácuo com uma pressão parcial de gás inerte (como argônio) para suprimir a evaporação, ao mesmo tempo em que mantêm o oxigênio fora.

Fazendo a Escolha Certa para o Seu Objetivo

Ao selecionar ou operar um forno para a síntese de Mg3Sb2, considere suas métricas de desempenho específicas:

- Se seu foco principal é a Pureza do Material: Priorize um forno com vedação a vácuo de alta integridade e capacidades avançadas de desgaseificação para minimizar a oxidação e inclusões.

- Se seu foco principal é a Consistência do Lote: Concentre-se na qualidade do sistema de controle térmico (PID/Lógica Fuzzy) para garantir históricos térmicos idênticos para cada execução.

O forno a vácuo não é meramente um dispositivo de aquecimento; é a ferramenta de processamento fundamental que preenche a lacuna entre elementos brutos e reativos e um composto termoelétrico estável e de alto desempenho.

Tabela Resumo:

| Característica | Papel na Síntese de Mg3Sb2 | Impacto no Material |

|---|---|---|

| Atmosfera Inerte | Previne a oxidação do magnésio (formação de MgO) | Mantém a estequiometria e a pureza |

| Desgaseificação a Vácuo | Remove gases aprisionados e impurezas voláteis | Reduz defeitos de rede e dispersão |

| Alto Alcance Térmico | Mantém temperaturas de até 1.173 K (900°C) | Garante reação completa em fase líquida |

| Controle PID | Mantém estabilidade dentro de ±5℃ | Garante consistência lote a lote |

| Pressão Parcial | Equilibra vácuo com gás Argônio | Suprime a evaporação do magnésio |

Eleve Sua Pesquisa Termoelétrica com a KINTEK

O controle preciso da atmosfera é a diferença entre um lote falho e uma liga de alto desempenho. Apoiada por P&D especializado e fabricação de classe mundial, a KINTEK oferece sistemas especializados de Vácuo, Tubo e CVD projetados para lidar com materiais reativos como o magnésio com facilidade.

Se você precisa de perfis de temperatura personalizados ou capacidades avançadas de desgaseificação, nossos fornos de alta temperatura para laboratório são totalmente personalizáveis para atender às suas necessidades exclusivas de síntese. Não comprometa a pureza — entre em contato com nossos especialistas técnicos hoje mesmo para encontrar a solução térmica perfeita para o seu laboratório.

Guia Visual

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

As pessoas também perguntam

- Por que um sistema de vácuo de alto desempenho é fundamental para o selamento de cristais de sulfeto de gálio? Garanta 10^-6 Torr de pureza

- Quais são as principais características de um forno a vácuo? Alcance Pureza e Precisão no Processamento de Materiais

- Qual é a função dos fornos de recozimento no processo de fabricação de Transistores de Película Fina de Óxido de Índio e Zinco (IZO) (TFTs)? | Desbloqueie Eletrônicos de Alto Desempenho

- Por que o tratamento a alta temperatura em um forno de recozimento a vácuo é necessário após a montagem de heterostructures multicamadas?

- Por que o controle preciso da inclinação de aquecimento em um forno de tratamento térmico a vácuo é fundamental para experimentos com óxido de nióbio?

- Qual é o papel dos materiais isolantes em um forno a vácuo? Aumente a Eficiência e a Precisão no Processamento de Alta Temperatura

- Por que o nitrogênio não deve ser usado como gás de resfriamento para ligas de titânio em tratamento térmico a vácuo? Evite Falhas Catastróficas

- Quais são as vantagens específicas do processo de uso de um forno de secagem a vácuo para secagem de pós? Aumentar a Pureza do Material