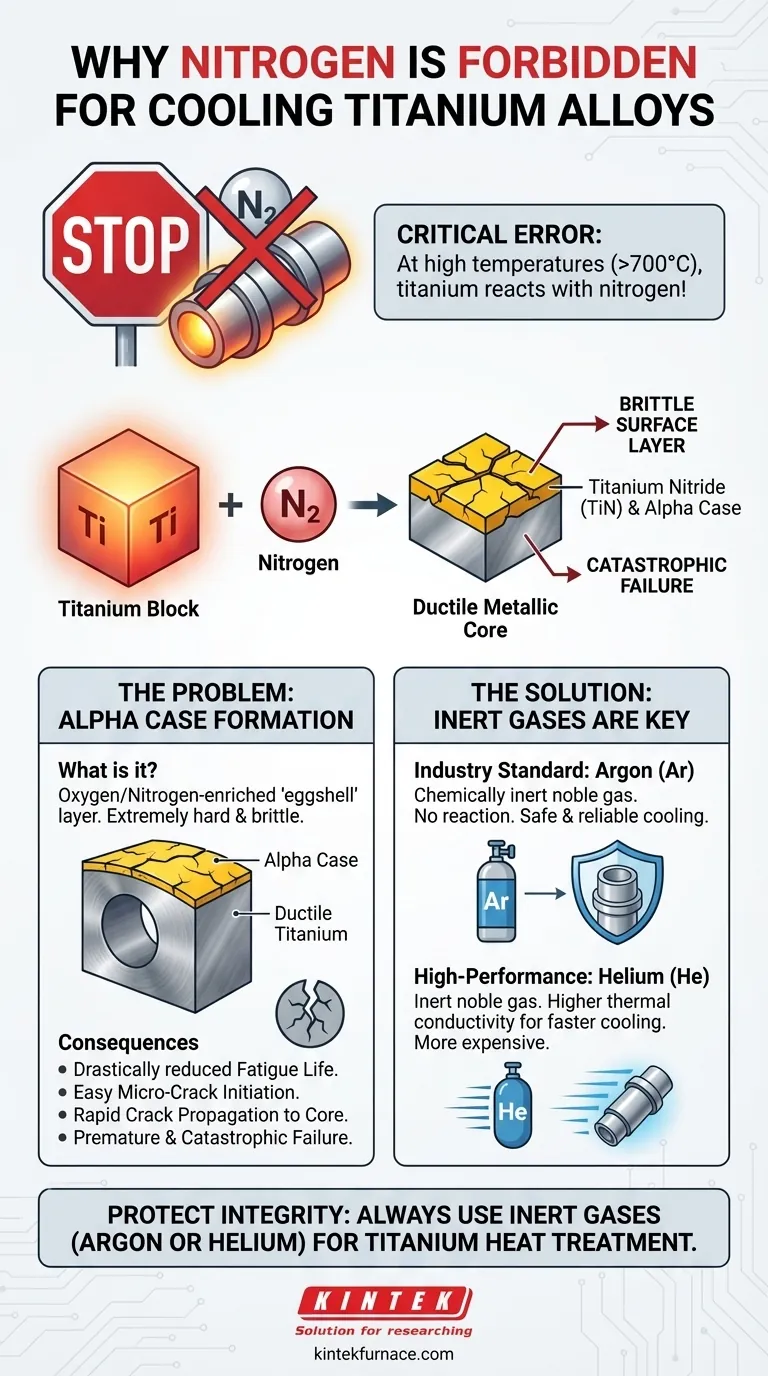

Em nenhuma circunstância o nitrogênio deve ser usado como gás de resfriamento para ligas de titânio após tratamento térmico a vácuo de alta temperatura. Nas temperaturas elevadas envolvidas nesses processos, o titânio tem alta afinidade por nitrogênio e reage diretamente com ele. Essa reação química forma uma camada superficial dura e quebradiça que compromete fundamentalmente a integridade do componente.

Embora o nitrogênio seja um gás comum e econômico em muitas aplicações de tratamento térmico, seu uso com titânio é um erro crítico. A reação cria uma camada superficial propensa a falhas conhecida como "alpha case", que nega os próprios benefícios que o processo de tratamento térmico visa conferir.

O Conflito Químico Fundamental

O problema com o uso de nitrogênio não é de contaminação no sentido tradicional, mas de uma reação química direta e prejudicial. A reatividade do titânio em altas temperaturas é o cerne do problema.

A Formação de Nitreto de Titânio (TiN)

Em temperaturas tipicamente acima de 700°C (1300°F), o titânio reage prontamente com qualquer nitrogênio disponível. Isso forma um composto distinto, amarelo-dourado, na superfície da peça, chamado nitreto de titânio (TiN).

Embora o TiN seja usado beneficamente como revestimento duro em outras aplicações (como em ferramentas de corte), sua formação descontrolada durante o tratamento térmico é altamente indesejável.

Criação do "Alpha Case" (Camada Superficial de Alfa)

Esta camada superficial rica em nitrogênio é conhecida como alpha case. É uma camada enriquecida com oxigênio e/ou nitrogênio que é extremamente dura e quebradiça em comparação com o substrato dúctil da liga de titânio por baixo dela.

A profundidade deste alpha case depende da temperatura, tempo e pressão parcial do nitrogênio, mas mesmo uma camada fina pode ser catastrófica para o desempenho do componente.

Por Que o Alpha Case é Prejudicial ao Desempenho

A formação de um alpha case é um dos defeitos mais graves na metalurgia do titânio. Ele cria um material compósito onde uma "casca de ovo" quebradiça está ligada a um núcleo resistente, uma combinação preparada para a falha.

Redução da Vida Útil à Fadiga

O principal perigo do alpha case é sua drástica redução na vida útil à fadiga. A superfície quebradiça não consegue suportar carregamento cíclico. Microfissuras se iniciam facilmente dentro do alpha case e atuam como pontos agudos de concentração de tensão.

Ponto de Iniciação para Falha Catastrófica

Uma vez que uma fissura se forma no alpha case quebradiço, ela pode se propagar rapidamente para o metal base resistente e dúctil por baixo. Isso pode levar à falha prematura e frequentemente catastrófica do componente, mesmo sob cargas que ele foi projetado para suportar.

Anulando o Propósito do Tratamento Térmico

O objetivo de todo o tratamento térmico de titânio é produzir uma microestrutura específica que proporcione propriedades ideais, como resistência, ductilidade e resistência à fadiga. Permitir a formação de alpha case trabalha diretamente contra esse objetivo, arruinando a integridade superficial do componente e tornando o tratamento térmico ineficaz, ou pior, prejudicial.

Entendendo as Alternativas Corretas

Proteger o titânio durante a fase crítica de resfriamento requer um gás que seja verdadeiramente inerte e que não reaja com a liga em nenhuma temperatura.

O Padrão da Indústria: Argônio (Ar)

O argônio é o gás mais utilizado e recomendado para a têmpera de titânio em fornos a vácuo. É um gás nobre, o que significa que é quimicamente inerte e não reagirá com o titânio. Ele fornece um método seguro e confiável para resfriar peças sem formar alpha case.

A Opção de Alto Desempenho: Hélio (He)

O hélio também é um gás nobre completamente inerte. Sua principal vantagem sobre o argônio é sua condutividade térmica muito mais alta, o que permite taxas de resfriamento mais rápidas. Este resfriamento rápido pode ser crucial para desenvolver as propriedades desejadas em certas ligas de titânio de seção espessa ou de alta resistência. No entanto, o hélio é significativamente mais caro e menos comum.

Fazendo a Escolha Certa para o Seu Processo

Selecionar o gás de reabastecimento (backfill gas) correto não é uma questão de preferência, mas um parâmetro crítico do processo para garantir a qualidade e segurança da peça.

- Se seu foco principal é segurança e confiabilidade: Sempre use Argônio. É o gás inerte padrão da indústria que garante a ausência de reações superficiais adversas com ligas de titânio.

- Se seu foco principal é atingir taxas máximas de resfriamento para propriedades específicas: Use Hélio. Sua condutividade térmica superior proporciona uma têmpera mais rápida, mas prepare-se para custos operacionais significativamente mais altos.

- Se você estiver considerando o nitrogênio para economizar custos: Não o faça. O risco de criar um alpha case quebradiço e causar falha catastrófica do componente supera em muito qualquer economia potencial no gás.

Proteger a integridade metalúrgica de seus componentes de titânio começa com a seleção de um gás verdadeiramente inerte para todas as operações de alta temperatura.

Tabela de Resumo:

| Aspecto | Descrição |

|---|---|

| Problema com Nitrogênio | Reage com titânio em altas temperaturas, formando uma camada de alpha case quebradiça. |

| Consequências | Vida útil à fadiga reduzida, iniciação de fissuras e falha catastrófica dos componentes. |

| Alternativas Seguras | Argônio (inerte, confiável) e Hélio (resfriamento mais rápido, custo mais alto). |

| Conclusão Principal | Sempre use gases inertes para prevenir reações superficiais e garantir a integridade da peça. |

Garanta que seus tratamentos térmicos de titânio sejam seguros e eficazes com as soluções avançadas da KINTEK. Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios fornos de alta temperatura como Fornos Múfla, Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização atende precisamente às suas necessidades experimentais exclusivas. Entre em contato conosco hoje para discutir como podemos aprimorar a confiabilidade e o desempenho do seu processo!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

As pessoas também perguntam

- Onde são usados os fornos a vácuo? Aplicações Críticas na Aeroespacial, Médica e Eletrónica

- Para que serve um forno a vácuo? Alcance Pureza e Precisão no Processamento de Alta Temperatura

- O que faz um forno a vácuo? Obtenha Processamento Superior de Materiais em um Ambiente Puro

- Por que aquecer feixes de barras de aço em um forno a vácuo elimina os caminhos de transferência de calor? Melhore a Integridade da Superfície Hoje

- Qual é o processo de tratamento térmico a vácuo? Alcance Propriedades Metalúrgicas Superiores