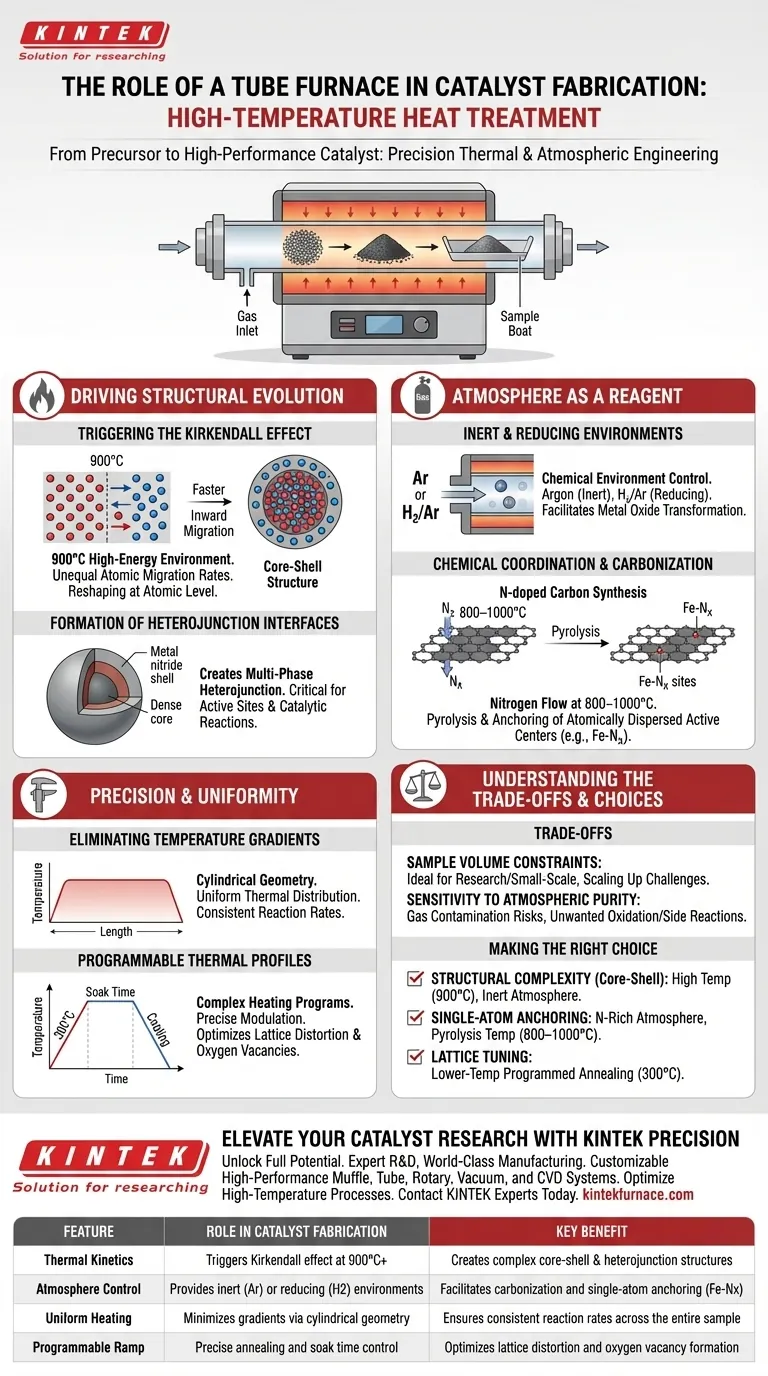

Um forno tubular serve como um reator de alta precisão, distinto dos equipamentos de aquecimento padrão devido à sua capacidade de controlar simultaneamente a cinética térmica e a composição atmosférica. Especificamente, na fabricação de catalisadores, ele cria um ambiente inerte de Argônio a 900 °C que desencadeia o efeito Kirkendall, um fenômeno essencial para a engenharia de estruturas complexas de materiais.

Ponto Principal O forno tubular é o instrumento crítico para a engenharia estrutural em nível atômico. Ao combinar perfis térmicos precisos com atmosferas controladas, ele manipula as taxas de migração atômica para criar heterouniões multifásicas, como estruturas núcleo-casca com sítios ativos otimizados.

Impulsionando a Evolução Estrutural

O papel principal do forno tubular neste contexto é induzir mudanças estruturais específicas que não ocorrem em condições de aquecimento padrão.

Desencadeando o Efeito Kirkendall

O forno fornece o ambiente de alta energia (por exemplo, 900 °C) necessário para iniciar o efeito Kirkendall.

Este efeito depende das taxas de migração desiguais de diferentes átomos de metal dentro do material.

Ao sustentar essa temperatura, o forno impulsiona os átomos de movimento mais rápido para fora e os átomos de movimento mais lento para dentro, remodelando o catalisador em nível atômico.

Formação de Interfaces de Heterojunção

Este movimento atômico diferencial resulta na formação de geometrias únicas, como uma casca de nitreto metálico envolvendo um núcleo denso.

Este processo cria uma interface de heterojunção multifásica.

Esta interface é crítica porque expõe sítios ativos específicos necessários para reações catalíticas, transformando efetivamente um precursor bruto em um catalisador funcional de alto desempenho.

Atmosfera como Reagente

Além da temperatura, o forno tubular atua como uma câmara para controle do ambiente químico. A atmosfera não é apenas um manto protetor; é um participante ativo na síntese.

Ambientes Inertes e Redutores

O forno permite a introdução de gases específicos, como Argônio (inerte) ou misturas como Hidrogênio/Argônio (redutor).

Conforme observado em aplicações mais amplas, uma atmosfera redutora (por exemplo, 5% H2) pode facilitar a transformação de precursores de óxido metálico em ligas de alta entropia.

Coordenação Química e Carbonização

Em processos que envolvem carbono dopado com nitrogênio (Fe–N–C), o controle da atmosfera do forno é vital.

Sob fluxo de nitrogênio em altas temperaturas (por exemplo, 800–1000 °C), o forno facilita a pirólise.

Isso expulsa produtos de decomposição voláteis e promove a coordenação de sais metálicos, ancorando centros ativos dispersos atomicamente (como Fe-Nx) no substrato.

Precisão e Uniformidade

O design "tubular" não é arbitrário; ele é projetado para consistência, o que é fundamental para a integridade experimental.

Eliminando Gradientes de Temperatura

A geometria cilíndrica garante uma distribuição térmica uniforme ao longo do comprimento da zona aquecida.

Isso minimiza os gradientes de temperatura que, de outra forma, poderiam levar a taxas de reação desiguais em toda a amostra.

Perfis Térmicos Programáveis

Fornos tubulares avançados permitem programas de aquecimento complexos, incluindo taxas de rampa e tempos de imersão específicos.

Por exemplo, um recozimento programado a 300 °C pode induzir distorção de rede ou vacâncias de oxigênio.

Esta modulação precisa otimiza a distribuição de carga do catalisador, aumentando sua capacidade de adsorver moléculas reagentes.

Entendendo os Compromissos

Embora o forno tubular seja uma ferramenta poderosa para síntese, ele apresenta limitações específicas que devem ser gerenciadas.

Restrições de Volume da Amostra

A geometria do tubo limita o tamanho físico do lote de amostras.

Embora ideal para pesquisa e síntese de precisão em pequena escala, o escalonamento das estruturas únicas formadas pelo efeito Kirkendall (como a arquitetura núcleo-casca) para quantidades de produção em massa requer a superação de restrições espaciais significativas.

Sensibilidade à Pureza Atmosférica

A qualidade do catalisador está estritamente ligada à pureza do fluxo de gás.

Qualquer contaminação no suprimento de gás ou vazamentos no sistema de vácuo pode comprometer o ambiente inerte ou redutor.

Isso pode levar a oxidações indesejadas ou reações colaterais que destroem a estrutura atômica pretendida, como a fase FCC ou a dispersão de átomo único.

Fazendo a Escolha Certa para o Seu Objetivo

As configurações específicas do seu forno tubular determinam a identidade final do seu catalisador.

- Se o seu foco principal for Complexidade Estrutural (Núcleo-Casca): Priorize altas temperaturas (900 °C) e atmosferas inertes para desencadear o efeito Kirkendall e explorar as diferenças nas taxas de migração.

- Se o seu foco principal for Ancoragem de Átomo Único: Utilize uma atmosfera rica em nitrogênio em temperaturas de pirólise (800–1000 °C) para carbonizar estruturas e coordenar sítios metálicos.

- Se o seu foco principal for Ajuste de Rede: Empregue recozimento programado a temperaturas mais baixas (300 °C) para introduzir distorções de rede e vacâncias de oxigênio para adsorção otimizada.

O forno tubular não é apenas um aquecedor; é o arquiteto da superfície ativa do catalisador.

Tabela Resumo:

| Recurso | Papel na Fabricação de Catalisadores | Benefício Principal |

|---|---|---|

| Cinética Térmica | Desencadeia o efeito Kirkendall a 900°C+ | Cria complexas estruturas núcleo-casca e heterouniões |

| Controle de Atmosfera | Fornece ambientes inertes (Ar) ou redutores (H2) | Facilita a carbonização e a ancoragem de átomo único (Fe-Nx) |

| Aquecimento Uniforme | Minimiza gradientes por meio de geometria cilíndrica | Garante taxas de reação consistentes em toda a amostra |

| Rampa Programável | Controle preciso de recozimento e tempo de imersão | Otimiza a distorção de rede e a formação de vacâncias de oxigênio |

Eleve Sua Pesquisa de Catalisadores com a Precisão KINTEK

Desbloqueie todo o potencial da sua síntese de materiais com as soluções térmicas líderes da indústria da KINTEK. Apoiados por P&D especializado e fabricação de classe mundial, oferecemos sistemas de Muffle, Tubulares, Rotativos, a Vácuo e CVD de alto desempenho — todos totalmente personalizáveis para atender às demandas rigorosas do seu laboratório.

Seja você projetando estruturas complexas núcleo-casca ou ancorando sítios ativos de átomo único, a KINTEK fornece o controle preciso de temperatura e atmosfera que sua inovação merece.

Pronto para otimizar seus processos de alta temperatura? Entre em contato com nossos especialistas técnicos hoje mesmo para encontrar o forno perfeito para suas necessidades exclusivas.

Guia Visual

Referências

- Yihan Zhang, Hyesung Park. Lanthanum‐Induced Gradient Fields in Asymmetric Heterointerface Catalysts for Enhanced Oxygen Electrocatalysis. DOI: 10.1002/adma.202511117

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Qual o papel de um forno tubular na avaliação de catalisadores de birnessita modificada? Otimizar a Atividade de Degradação de VOCs

- Como é projetada a estrutura de um forno de tubo vertical de leito fluidizado? Desbloqueie Transferência de Calor Eficiente e Controle de Reação

- Por que são necessários tubos de quartzo selados para nanofios de TiO2 semeados com Au? Garanta estabilidade em fase de vapor e crescimento VLS

- Quais são as principais características que garantem durabilidade e segurança em fornos tubulares de laboratório modernos? Descubra Soluções Confiáveis de Alta Temperatura

- Qual é a função principal de um forno tubular horizontal na síntese de nanobastões de ZnO? Guia Especializado para Excelência em CVD

- O que significa "zona única" num Forno Tubular de Câmara Dividida? Desvende o Aquecimento Uniforme para o Seu Laboratório

- Qual o papel de um layout de barco duplo de porcelana em um forno tubular? Otimização da Selenização de Ni-N-C com Controle Espacial

- Por que usar um forno tubular para tratamento térmico de TiO2–TiN/S? Alcance infusão de enxofre e pureza perfeitas